作者:深圳市微纳制造产业促进会

前文我们介绍了村田制作所贴片式电感的制造工艺——Thick Film Lithography,进而发现其在低温共烧陶瓷(LTCC)领域的应用。LTCC的烧结工序制约了镀膜技术的使用,而Thick Film Lithography Process是目前发现的极少数适应高温烧结金属化方式的高精度光刻量产工艺路线之一。

那么这项工艺技术有哪些优势,还有哪些应用?我们不妨从它的技术原理和工艺流程开始探究。

“Thick Film Lithography”字面上直译为“厚膜光刻”或“厚膜光蚀”。事实上,“厚膜光刻”虽然目前应用的领域没有达到广泛普及的程度,只是应用于业内前沿产品,但也是业界熟知的工艺,早在上世纪末,该技术已有针对PDP的商业化应用,国内外已开始相关研究。

研究“厚膜光刻”,当然要从“厚膜”开始。

一、厚膜与薄膜技术

关于薄膜与厚膜技术的介绍与对比,我们在前文有详细阐述(技术研究 | 薄膜与厚膜技术介绍与对比)。

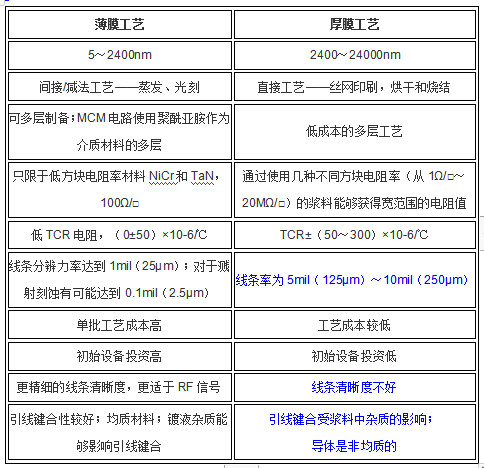

表:厚膜技术与薄膜技术对比

总而言之,厚膜技术与薄膜技术在部分领域(例如:片式电阻)有一定的替代,但是厚膜技术由于成本、可靠性、高温性能等方面的优势,在很多产品的制造及相关工艺中无可替代,另外LTCC及HTCC等多层共烧结工艺中,无法应用薄膜技术。

二、厚膜技术的进化

随着电子电气行业微型化发展,要求厚膜电路组装密度以及布线的密度不断地提高,导体线条更细,线间距更窄。但由于丝网印刷的特性,一般无法实现小于50微米(2mil)的图案,量产的实际水平多数在100um(4mil)以上。厚膜技术的高精度化,如何用厚膜技术实际50um(2mil)以下的超细布线,已成为极为关键的工艺技术进化节点。

为实现更高的精度,目前最常用的工艺分为三种:

1.采用高网孔率丝网。此工艺的线径会更细、目数更高、丝网的开口率更高、细线不易断线。

2.光刻或光致成图技术。先烧结成膜,再光刻成图工艺的材料通常有有机银浆、薄印银及无玻璃导体等;先光刻后成膜所采用的浆料因其具有光敏性,可以在经过曝光、显影后直接成图,省去了光刻胶步骤,且能够提高导体线条的精度。Thick Film Lithography就是此工艺,也是目前实际在规模化量产的高精度厚膜烧结工艺技术。

3.微机控制的直接描绘技术。此技术主要是在CAD上进行设计,然后直接在基板上描出厚膜图形,无需制版、制网,且该工艺下布线的线宽和间距可以精确控制,适合小批量和多品种的生产。

三、厚膜光刻技术

厚膜光刻技术是将光刻技术应用于传统的厚膜工艺。与传统的厚膜工艺相比,该技术使图案能够形成更精细的分辨、更高精度和平整性,并且与薄膜相比,可以达到同样的封装密度水平。

厚膜光刻主要有感光性浆料法和厚膜蚀刻法。

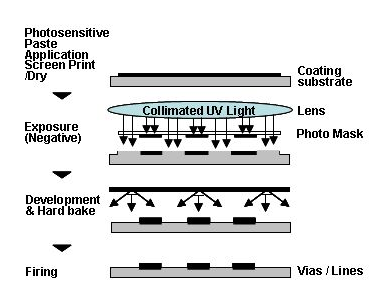

1.感光性浆料法

感光性电极浆料主要是由银粉、感光性树脂溶剂、粘合剂、分散剂、稳定剂等按一定比例调和而成。工艺步骤是:

(1)用印刷法将浆料整板均匀地涂在基板上,干燥;

(2)用紫外光进行曝光;

(3)用碱性水溶液显影;

(4)干燥、烧结。

这种工艺的特点是制作出的电极线质量好,线宽可做到小于50um。是目前已知的实现商业化应用的厚膜光刻技术工艺,也是村田用于生产LTCC器件及电感器小型化的关键工艺。

图:感光性浆料法厚膜光刻

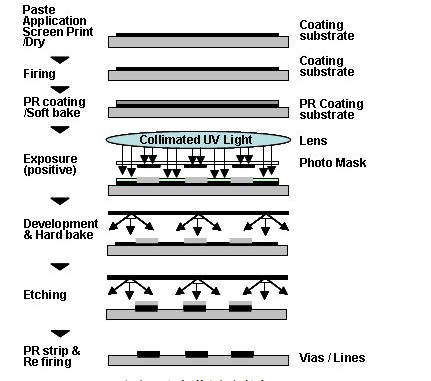

2.厚膜蚀刻法

这种方法与薄膜法几乎一样,只是将镀膜换成了印刷烧结。用印刷法整板印上银浆,烧结后涂上光刻胶,经过曝光、显影,形成抗蚀图,然后用一定浓度的硝酸溶液将图型外的材料腐蚀掉,最后去胶。由于银浆是在烧结后进行刻蚀的,因而不存在图形收缩问题,但整板烧结银浆,将产生应力;用浓硝酸作腐蚀液,环境污染大应考虑。

图:厚膜蚀刻法

四、厚膜光刻技术特点

1.技术优势

(1)高精度及高解析度

(2)极高的一致性

(3)优异的高温性工作性能

(4)制程简单流程短可控度高

(5)有极高的工艺灵活更适用于少量多品类市场

(6)工艺成本低,建设投入小

2.需要优化

在厚膜光刻工艺中对感光性浆料存在过度依赖,工艺能否实用化与相应材料的性能不可分割。材料的配套能力影响应用产品的商用化进程。

这项技术的商业化应用现状及应用前景如何,我们将在下篇文章阐述。

参考资料:

[1]陈秀敏。厚膜光刻工艺在PDP中的应用[J]。光电子技术,2001,(01):39-44.

[2]薄膜与厚膜技术介绍与对比