引言

湿化学蚀刻广泛应用于制造半导体。在制造中,成膜和化学蚀刻的过程交替重复以产生非常小的铝层。根据蚀刻层横截面的几何形状,由于应力局部作用在蚀刻层上构造的层上,经常出现裂纹。因此,通过蚀刻产生具有所需横截面几何形状的铝层是重要的驱动环节之一。在湿化学蚀刻中,蚀刻剂通常被喷射到旋转的晶片上,并且铝层由于与蚀刻剂的化学反应而被蚀刻。我们提出了一种观察铝层蚀刻截面的方法,并将其应用于静止蚀刻蚀刻的试件截面的观察。观察结果成功地阐明了蚀刻截面几何形状的时间变化,和抗蚀剂宽度对几何形状的影响,并对蚀刻过程进行了数值模拟。验证了蚀刻截面的模拟几何形状与观测结果一致,表明本数值模拟可以有效地预测蚀刻截面的几何形状。

实验

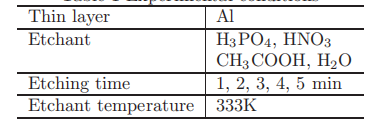

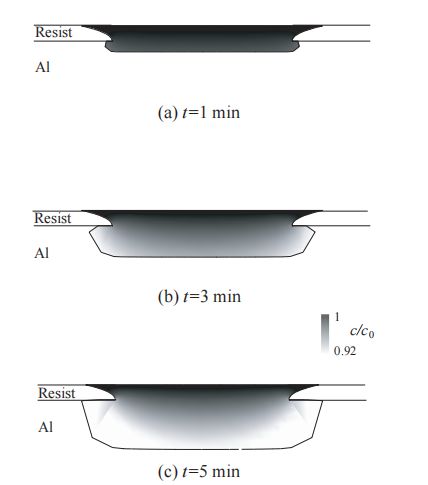

试件在恒温333k的静止蚀刻剂中蚀刻。表1列出了实验条件。在试件上,铝层被溅射在硅上,铝层被电阻屏蔽,如图1a所示,铝层的厚度和抗蚀剂的宽度分别用H和W表示。宽度W一般小于约50µm。Al层随着时间的推移而被蚀刻,如图1b所示。本文对具有三种抗阻宽度的试件进行了研究。

表1 实验条件

图1 蚀刻工艺

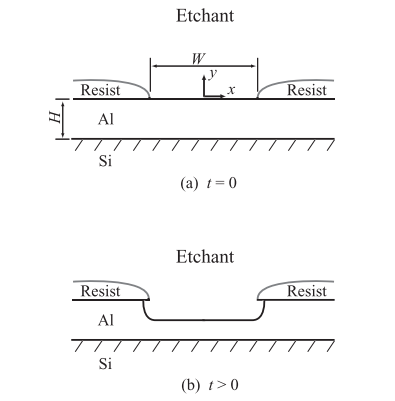

每1分钟后从蚀刻剂中取出试件,观察蚀刻过程。蚀刻试件涂上树脂薄膜,然后由FIB(聚焦离子束)成型。薄膜涂层对于保护电阻剂免受FIB处理是必不可少的,使观察电阻蚀剂对蚀刻截面的影响成为可能。采用空间分辨率为7nm的STM(扫描离子显微镜)进行观察。

结果和讨论

图2显示了抗蚀剂宽度为W=W1的试件的蚀刻截面照片。蚀刻时间为5分钟。照片清楚地显示了硅、铝层、抗蚀剂和树脂涂层的横截面。Al的蚀刻区域到达了硅表面,蚀刻也进入了抗蚀剂边缘下方的横向方向。

图2 蚀刻t=5分钟的试件横截面照片

数值模拟:

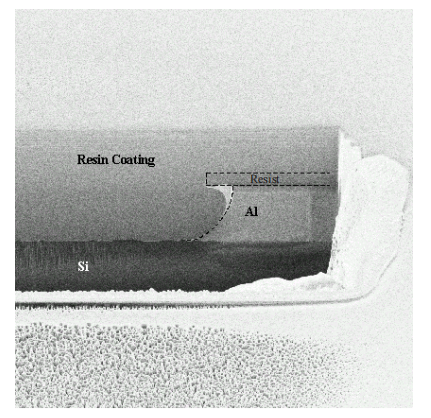

W=W1的Al层的模拟截面几何形状如图3所示。其中蚀刻时间1、3和5分钟的结果。并给出了蚀刻剂的浓度。结果发现,Al层随着时间的推移而蚀刻,蚀刻也在抵抗边缘下方的横向进行。虽然浓度在t=1min时几乎分布均匀,但随着时间的推移,浓度在铝表面附近的减少而减小。

图3 模拟了W=W1下的横截面和蚀刻浓度

总结

通过观察和数值分析,研究了静息蚀刻剂中半导体的湿式化学蚀刻过程。研究结果总结如下:(1)开发了一种观察抗蚀剂和铝层截面的方法,其中在涂上蚀刻表面后,使用FIB处理形成截面。(2)随着时间的推移,蚀刻量增加。但增量减少了。这是因为蚀刻剂浓度由于化学反应而降低,也因为由于反应而出现非常小的氢气泡。(3)随着抗蚀剂宽度的增加,横向蚀刻量增大。这是由于蚀剂容易扩散到蚀刻区域,因此发生活性反应。(4)通过以下步骤获得的铝层的横截面数值模拟与观测结果基本一致,表明本模拟可有效地用于预测蚀刻截面的几何形状。