引言

如今,双镶嵌工艺在半导体工业中被广泛使用。在这一过程中,铜逐渐取代铝用于制造集成电路中的互连。这种开关的出现是由于铜的有利特性,例如低电阻率和对电迁移的高抗扰性,这反过来导致更高的电路可靠性和明显更高的时钟频率。化学机械抛光有许多优点,包括表面平坦化、减少工艺步骤和热预算.5 . 然而,它会在介电材料表面诱发金属和有机污染物残留。在先进互连中,化学机械抛光后金属残留物的控制越来越受到重视。清洁效率和金属污染物的去除对生产率和可靠性有重大影响。一个主要的可靠性问题是由铜离子漂移引起的介电退化。由于铜在二氧化硅和硅中的快速扩散,以及在禁带隙内受体和供体能级的形成,铜需要在化学机械抛光过程后清洗。

实验

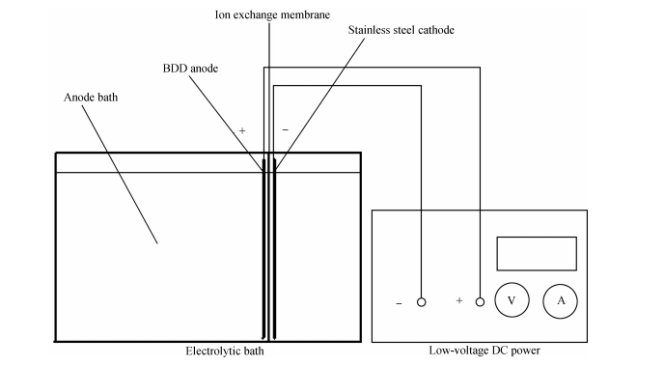

图1显示了制备焦磷酸盐过氧化物的实验装置。是两箱电解槽,由离子交换膜隔开,制备焦磷酸盐过氧化物的阳极槽较大。阳极浴中的溶液是0.4摩尔/升磷酸二氢钾,阴极浴中的溶液是氢氧化钾,其酸碱度为12.0.所有的电解质都是用去离子水制备的。在这项工作中,我们为对比实验准备了三个抛光晶片。所有三个晶片都用化学机械抛光技术抛光。为了获得金属离子污染的晶片,将抛光的晶片浸入0.01摩尔/升硫酸铜溶液中2 h,然后通过如下三种方法清洗。

图1 BDD膜阳极电化学氧化装置

KPP清洁:

将抛光的晶片浸入焦磷酸盐过氧化物溶液中10分钟,然后用新鲜去离子水冲洗。此后,晶片以80千赫的频率超声清洗10分钟。在最后一步中,晶片在氮气气氛中干燥。

传统RCA清洗:

在80℃的温度下,将第二个晶片浸入RCA (SC1)溶液中10分钟。以80千赫的频率超声清洗10分钟后,将晶片浸入70℃的RCA (SC2)溶液中10分钟。然后用去离子水冲洗后,以80千赫的频率对晶片进行10分钟的超声波清洗。在最后一步中,晶片在氮气气氛中干燥。

去离子水清洗:

将第三个晶片放入装满新鲜去离子水的容器中,然后将容器放入频率为80千赫的超声波清洗机中10分钟。最后,在氮气气氛中干燥。

结果和讨论

用x光电子能谱对表面进行了分析。N2干燥后,所有实验样品立即装入XPS装载锁,然后转移到主室。

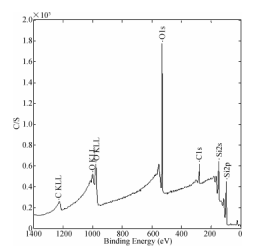

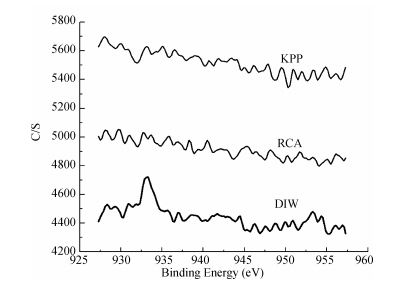

XPS测量是观察表面元素的一种重要而有效的方法,探测极限为百万分之几(ppm)是可能的。因此,XPS测量可用于观察晶片表面的铜污染物。图2–4显示了三个晶片表面的典型全扫描光谱,图5显示了Cu2p3的局部扫描光谱.表面的XPS全扫描光谱显示,硅表面的化学成分基本上是三种元素:氧、碳和硅。然而,铜不能在典型的全扫描光谱中显示,因为它属于微量元素的污染,所以它可以在局部扫描光谱中看到。XPS分析结果见图5显示只有没有清洗的晶片有清晰的峰,而通过RCA清洗和KPP清洗的晶片在局部扫描光谱中没有峰。因此,我们可以得出结论,在金属污染物去除方面,KPP可以达到RCA清洁的水平,并且这两种技术都提供了小于1 ppm的检测限。

图2 去离子水清洗晶片的XPS

图3 用RCA清洗技术清洗晶片的XPS

图4 用KPP清洗技术清洗晶片的XPS

图5 用三种清洗技术清洗的XPS晶片对Cu2p3进行局部扫描

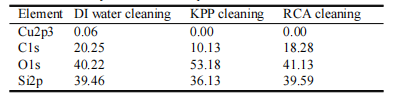

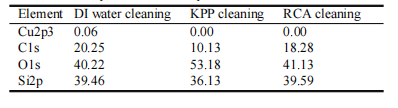

元素相对原子百分比含量的结果如表1所示。可以看出,经过KPP和RCA清洗后,铜的相对原子百分比含量为0.00。这表明两种技术都可以完全去除铜离子。然而,表1还显示,用KPP清洗获得的碳的相对原子百分比含量比RCA清洗低得多。因此,我们必须考虑到KPP在去除有机碳残留物方面比RCA清洁更有效。KPP清洗更有效,因为焦磷酸钾过氧化物氧化有机污染物,同时它被还原成焦磷酸钾,形成金属络合物,以去除铜污染物。

表1 用不同技术清洗的晶片上元素的相对原子百分比含量

总结

BDD膜阳极电化学氧化可以高效制备焦磷酸盐过氧化物,焦磷酸盐过氧化物可以氧化有机污染物s14,焦磷酸盐过氧化物被还原成焦磷酸盐。焦磷酸盐是一种良好的络合剂,能够控制晶片表面的金属离子污染物。因此,BDD膜阳极电化学氧化可用于微电子清洗,可一步有效去除有机污染物和金属污染物,还实现了节能环保。