MOSFET器件由于高阻抗、低功耗等特点,在电脑电源、家用电器和自动控制系统等方面得到广泛应用.但由于其芯片结构的特殊性,在封装制造过程中容易受到静电、应力、环境条件等多种因素的影响.引线键合过程是影响封装成品率的关键工艺环节.引线键合是电子工程互连的重要方式,MOSFET器件通常采用超声键合的工艺进行引线互连.影响引线键合质量的因素较多,其中引线键合工艺、引线材料和设备维护是最重要的三个因素.通过实际生产过程的试验、分析和提炼,研究引线键合技术,总结了引线键合工艺、引线材料和设备维护三个方面的实践经验,为提升和稳定封装成品率提供参考.

电力电子在日常生活中越来越普遍,尤其是当我们正经历由宽带隙(WBG)材料引发的革命时。

WBG材料在新型功率半导体器件(例如SiC MOSFET和GaN HEMT)的开发中的应用,打破了传统硅技术已确立的规则和概念,并且现在允许以更高的功率密度和效率实现功率转换器的实现到等效的硅器件。

此外,随着转换器尺寸的减小和功率密度的提高,封装解决方案也在不断发展和更新。设计可靠且安全的转换器,包括管芯与绝缘材料的选择之间的连接,具有挑战性。

除了提供紧凑,高效的解决方案外,WBG材料还必须在异常或关键工作条件(例如短路和极端温度操作)的情况下满足安全要求。例如,SiC MOSFET需要安全吸收短路事件中涉及的大量能量,因为可以同时在器件端子上施加高电压和高电流值。这些情况也可能产生较大的热摆幅。

需要考虑这种事件在功率转换器的使用寿命中发生的可能性及其后果,这吸引了许多研究人员的兴趣。考虑到重复短路,他们开展了许多活动来提出与SiC MOSFET的栅极氧化物退化有关的分析,因为栅极氧化物上热量的逐渐增加可能会导致导电路径的产生,从而导致漏电流。其他研究表明,已经进行了功率循环测试,以识别由于高温操作和高温摆幅而可能导致的电气参数或机械零件的任何劣化。

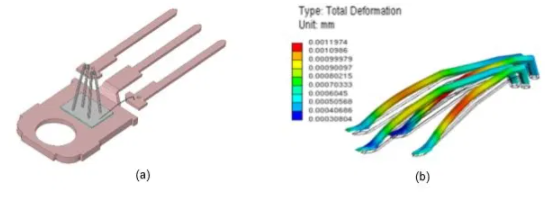

在这项研究中,通过有限元分析和TO247-3封装的CAD模型(图1(a))对1.2kV SiC MOSFET进行了分析,并进行了非常有压力的实验性短路测试。

该分析的目的是评估施加到键合线上的热机械应力。从实验测试中,我们已经观察到环氧模塑复合树脂和硅凝胶会影响短路能量和耐受时间,并且突出显示了用硅凝胶代替树脂时树脂的略微减少。

着眼于键合线的热机械模拟,我们发现模制封装的样品与灌封凝胶的样品之间的差异之一是由于各种材料的不同热机械性能,施加在导线上的临界应力。由于这些应力,凝胶成型模型中键合线的总变形相对于成型模型增加了一倍,图1(b)。

图1(a)用于热机械模拟的几何形状,(b)使用灌封凝胶封装的源键合引线变形。