一 样品描述

所送样品包括三片PCBA(手机主板)、四片相应的空白PCB以及工艺过程中使用的CPU器件和焊锡膏,PCBA(手机主板)的型号为C389,样品的外观照片见图1所示,委托单位要求对 PCBA 上的 CPU 与 Flash 器件焊接质量进行分析。

图 1 BGA焊接样品的外观照片

二 分析过程

2.1 外观检查

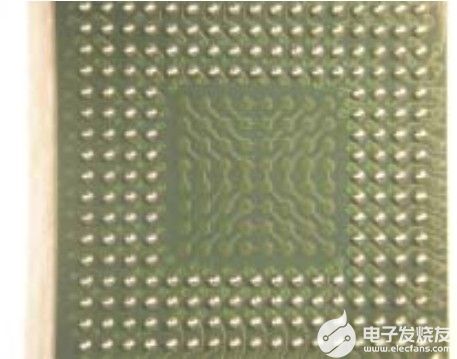

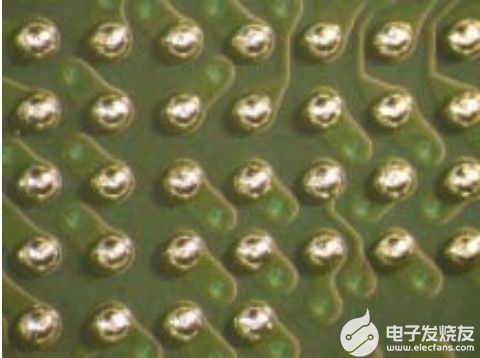

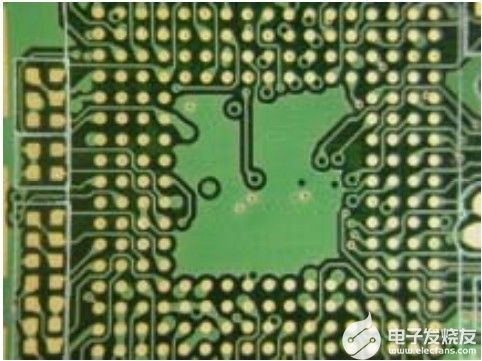

用立体显微镜对空白PCB 和BGA 器件进行外观检测,发现 BGA 器件的焊球大小均匀一致,共面性良好(见图2 和图3);空白PCB焊盘表面存在一些坑洼点(见图4和图5), 除此之外未观察到明显的异常。

图2 CPU器件中BGA 焊球的外观照片 图3 CPU器件中BGA 焊球的局部外观照片

图4 PCB板中CPU焊盘的外观照片 图5 PCB板中Flash的外观照片

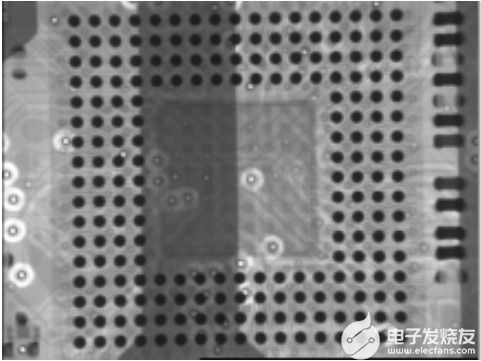

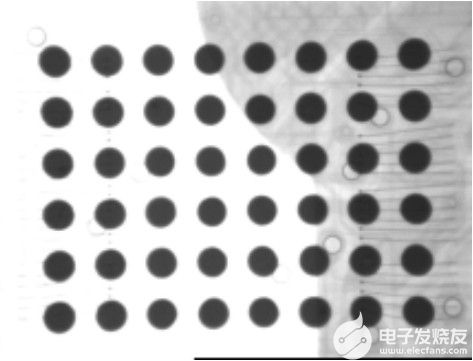

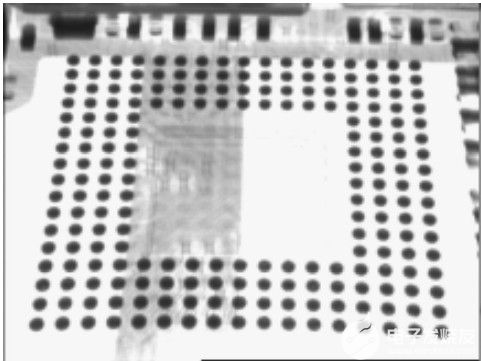

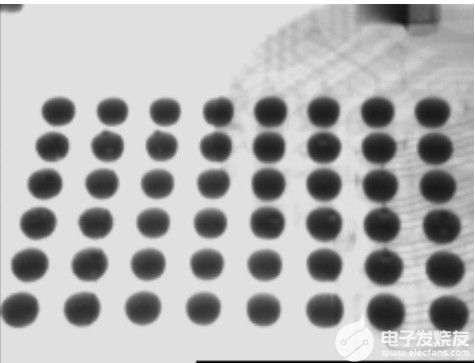

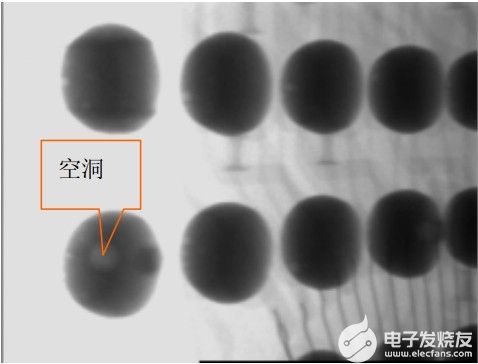

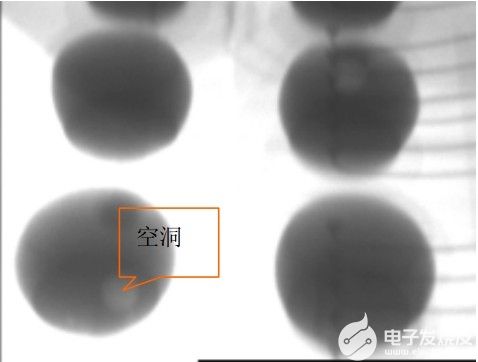

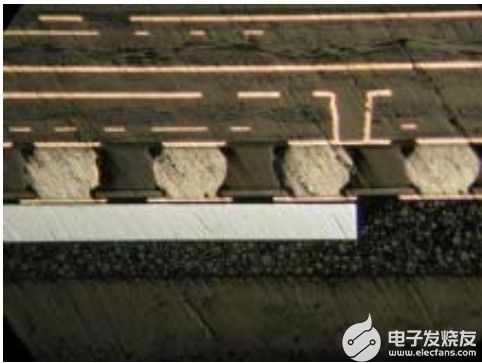

2.2 X-RAY 检测

为了对焊点的内部状况进行检测,采用X射线系统对焊点质量进行无损检测,(X-Ray 的照片见图6 至图9),由照片可观察得出BGA 焊点大小均匀一致,除发现焊点内部存在少量空洞外,未发现焊球错位,焊料熔融不完全以及桥连等明显焊 接缺陷。

图6 CPU 焊点的X-ray典型照片 图7 Flash 焊点的X-ray 典型照片

图8 倾斜后观察到的CPU 焊点的X-ray照片 图9 倾斜后观察到的 Flash焊点的X-ray照片

图10 部分CPU焊点的放大照片 图11 部分Flash焊点的放大照片

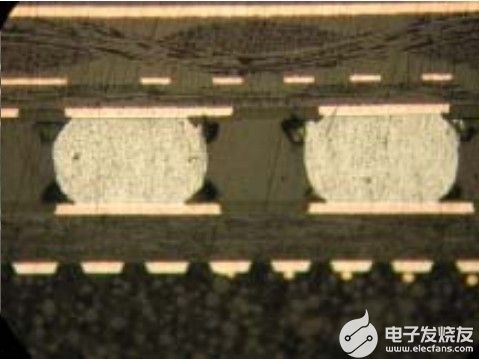

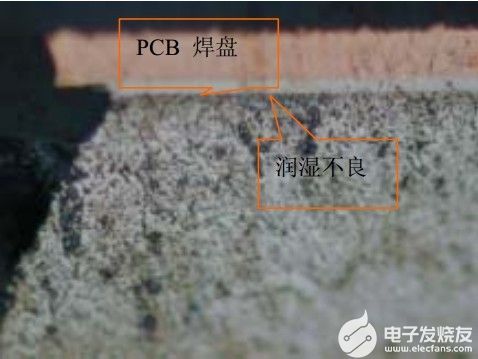

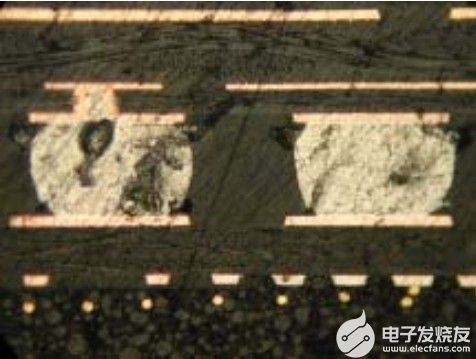

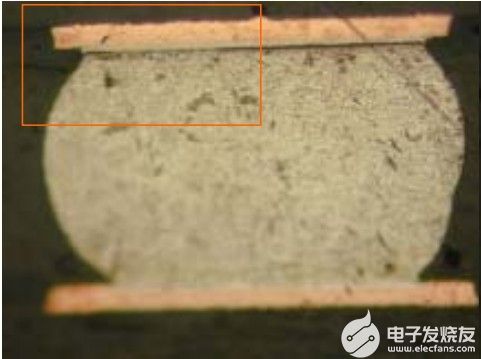

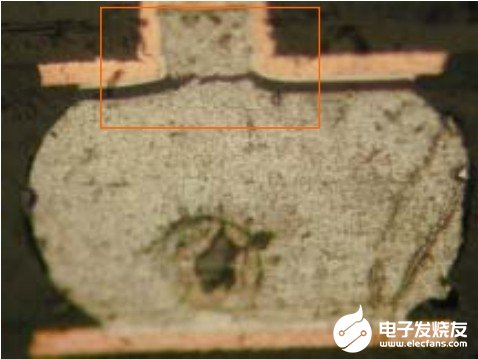

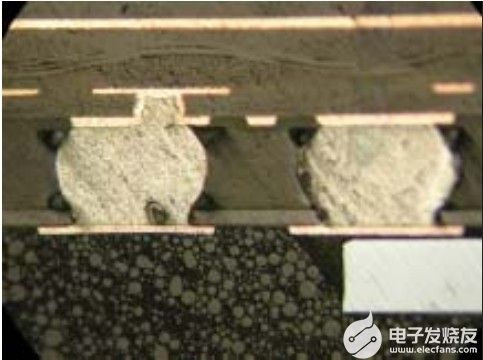

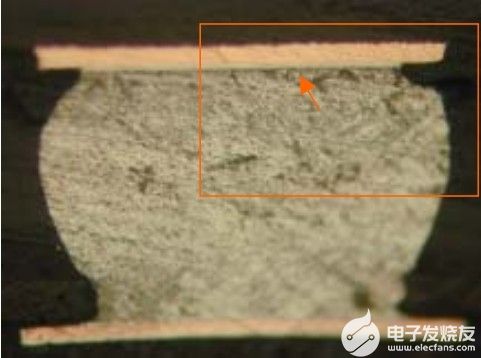

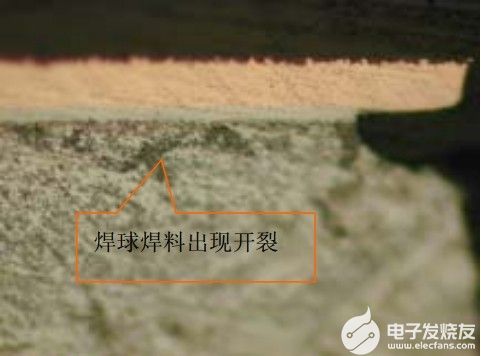

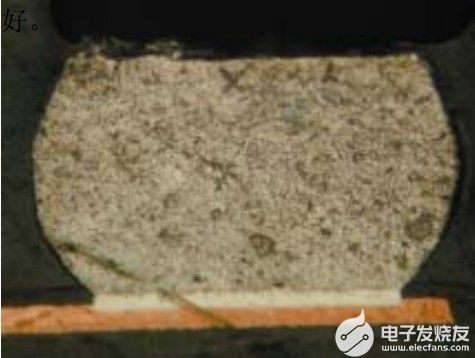

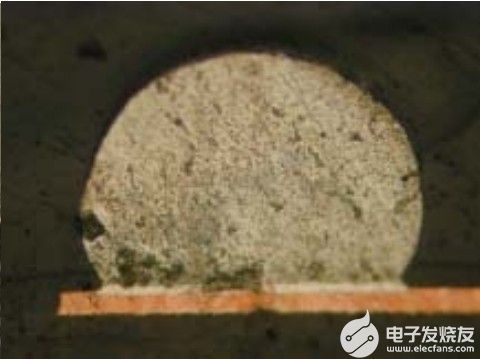

2.3 金相切片分析

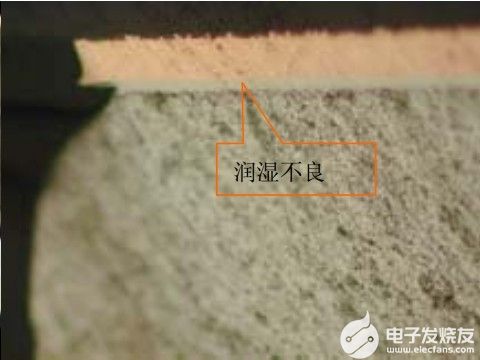

在样品上截取失效的 BGA 器件,用环氧树脂镶嵌后打磨抛光,用金相显微镜观察BGA 器件焊点的金相切片,焊点的金相照片见图 12~图 25。其中 CPU 焊点的典型 金相照片见图 12~图 19,由图可以发现部分焊球焊料与 PCB 焊盘之间润湿不良,未观察到良好的金属间化合物层,个别焊点甚至发现存在开裂现象;同时还观察到焊 球焊料熔融不完全,存在空洞等缺陷。

图12 CPU器件部分焊点的金相照片 图13 CPU器件正常焊点的典型金相照片

图14 焊料与焊盘润湿不良的典型照片 图15 焊点局部放大照片(见图 14 红框)

图16 出现空洞焊点的典型照片 图17 焊球焊料质量不良的典型照片

图18 焊球与PCB 焊盘出现裂缝的典型照片 1 图19 焊点局部放大照片(见图18 红框)

图20 焊球与PCB 焊盘出现裂缝的典型照片 2 图21 焊点局部放大照片(见图20 红框)

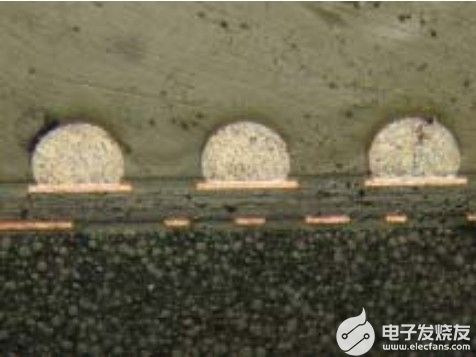

图22~图27是Flash焊点的典型金相照片,由图同样可以发现部分焊球焊料与PCB焊盘之间润湿性不够良好,焊料与焊盘之间未形成良好的金属间化合物层。

图22 Flash焊点的典型金相照片 图23 正常焊点的典型金相照片

图24 出现空洞焊点的典型照片 图25 焊球焊料与焊盘润湿性不良的典型照片

图26 焊料熔融不完全的典型照片 图27 焊点局部放大照片(见图24 红框)

由以上BGA 焊点的金相照片分析发现,部分BGA 焊球焊料与PCB焊盘润湿性不良,存在裂缝以及焊料熔融不良等现象,这说明焊球焊料与焊盘之间未形成良好金属间化合物层。而导致焊球焊料与PCB焊盘润湿不良的原因可能存在如下几方面:

(1)PCB焊盘氧化严重或沾污外来污染物导致焊盘的可焊性不良。

(2) 使用的焊锡膏润湿性不良。

(3)BGA 焊锡球可焊性不良。 为了分析BGA 焊球的质量,对未使用的CPU焊球和从所送手机主板上脱落的CPU焊球进行金相切片分析,发现无论是未使用的CPU 焊球还是脱落的CPU 焊球焊料熔 融均不够良好,焊球内部发现存在裂缝等缺陷,这说明 BGA 焊球质量不够良

图26 脱落焊球的典型照片 1 图27 脱落焊球的典型照片 2

图28 脱落焊球的局部放大照片 图29 脱落焊球内部出现裂缝的典型照片

图28 未使用的CPU 焊球的典型照片 1 图29 未使用的CPU 焊球的典型照片 2

图30 未使用的CPU焊球的典型照片 1 图31 未使用的CPU焊球的典型照片 2

2.4 焊锡膏润湿性分析

按照 IPC-TM-650.2.4.45 的要求对工艺过程中使用的焊锡膏的润湿性进行测试,发现所使用的焊锡膏的润湿性良好(焊锡膏的可焊性试验照片见图 26 和图 27)

图26 焊锡膏润湿性试验的典型照片 1 图27 焊锡膏润湿性试验的典型照片 2

2.5 空白PCB板焊盘的可焊性试验

按照IPC-STD-003(Solderability Tests for Printed Boards)要求,对委托单位所送的空白PCB的可焊性进行测试,试验温度为235,试验时间为3S,所使用的助焊剂为中性助焊剂(焊锡膏的可焊性试验照片见图28和图29),发现空白PCB的部分焊盘的可焊性较差(见图中红色箭头所指的黄色焊盘),焊料对焊盘的润湿不良或弱润湿,这说明BGA 金相切片中发现的焊球与焊盘润湿不良与PCB部分焊盘的可焊性不良有关。而引起焊盘可焊性不良的原因可能是焊盘氧化严重或表面沾污有机物。

图28 PCB 焊盘可焊性试验的典型照片 1 图29 PCB 焊盘可焊性试验的典型照片 2

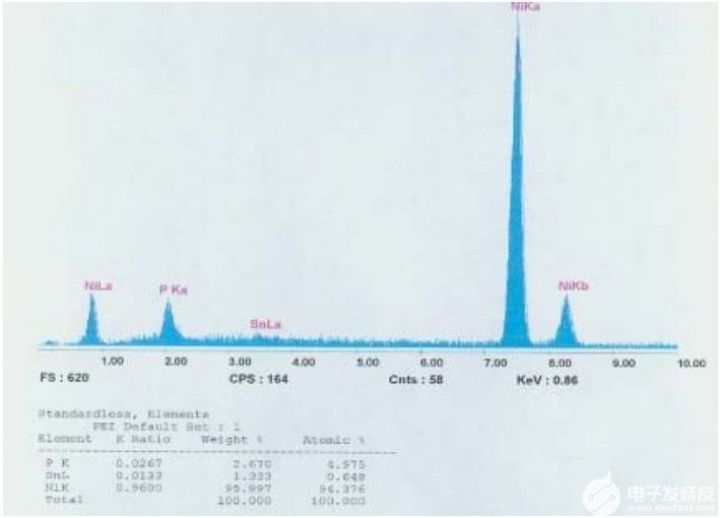

2.6 SEM和EDAX 分析

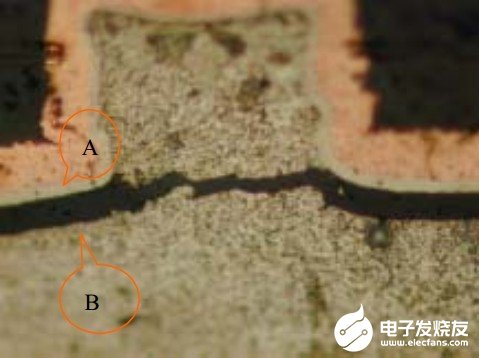

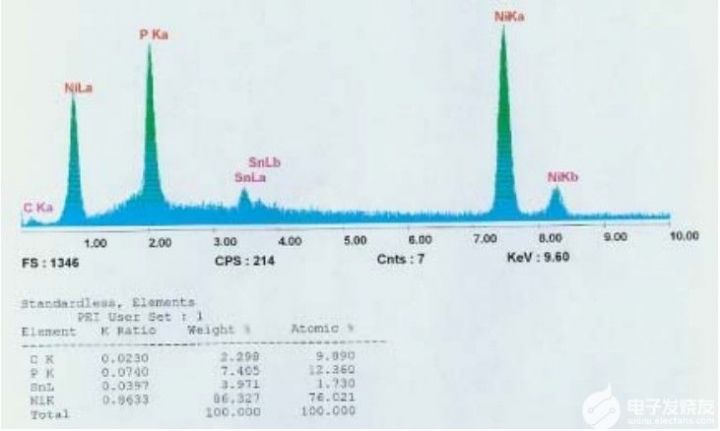

首先对图 21 所示的开裂焊点进行 EDAX 分析,发现标识 A 处焊盘处的主要的元 素成分为镍(Ni)和磷(P)以及少量的锡(Sn)(见图 30),由于锡含量较少,这说明开裂是位于 PCB 焊盘上的镍镀层与焊料之间,同时也说明 PCB 焊盘上的镍镀层与 焊料之间未形成良好的金属间化合物层。

图30 裂缝A 处PCB焊盘的能谱图

图31是图21标识B处焊料的能谱图,由图可发现主要含有锡(Sn),磷(P), 镍(Ni),碳(C)等元素,由谱图中检测到镍含量较多,这也能进一步说明PCB焊盘上的镍镀层与焊料之间未形成良好的金属间化合物层。

图31 裂缝B处焊料的能谱图

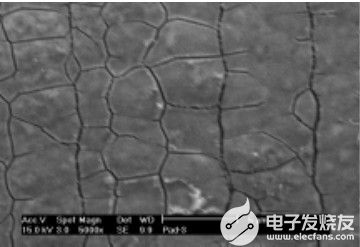

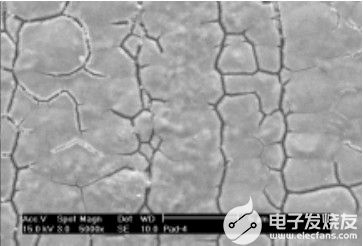

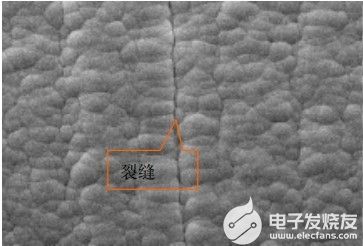

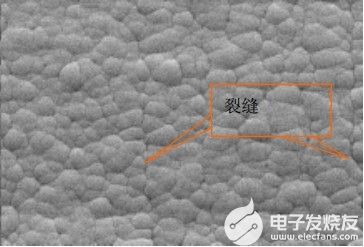

另外,对CPU器件脱落的PCB焊盘进行SEM观察,发现焊盘表面存在较多的裂缝,这说明镍镀层的表面的致密性较差(见图32和图33),因此,后续浸金工艺中的酸液容易残留其中,致使镍镀层腐蚀氧化,这必将导致焊盘的可焊性不良。

图32 CPU器件脱落的PCB 焊盘典型外观照片 1 图33 CPU器件脱落的PCB焊盘典型外观照片 2

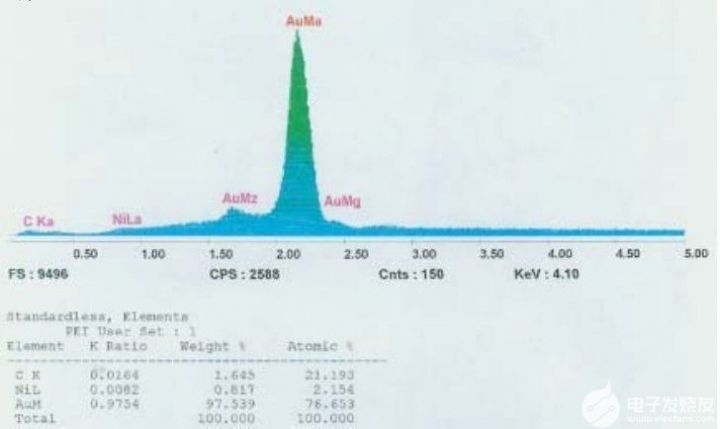

接着对空白PCB的焊盘进行SEM观察,发现焊盘表面存在裂缝,这说明金镀层的表面的致密性不够良好(见图34和图35),对焊盘进行EDAX 分析(结果见图36),发现主要存在碳(C),镍(Ni)和金(Au)等元素,由焊盘表面含有碳,这说明焊盘表面粘附的外来污染物为有机物。

图34 空白PCB上CPU焊盘外观的典型照片 图35 空白PCB上FLASH焊盘外观的典型照

图36 空白PCB焊盘的能谱图

2.7 综合分析

(1)由BGA焊点的金相切片和X-ray可见,BGA焊球焊料与PCBA焊盘润湿性较差,焊料与焊盘之间未形成良好的金属间合金层,因而焊料与焊盘之间的结合力较差,致使焊点容易出现裂缝。

而导致焊球焊料与PCB焊盘润湿不良的原因可能存在如下几方面:

(a)PCB焊盘氧化严重或沾污外来有机物导致焊盘的可焊性不良。

(b)使用的焊锡膏可焊性不良。

(c)BGA焊锡球质量较差,可焊性不良。

(2)对未使用的BGA器件焊球和脱落的BGA焊球进行外观及金相切片分析,发现BGA球大小均匀一致,焊球共面性良好,但焊球焊料熔融不够良好,焊球内部发现存在裂缝等缺陷,这说明BGA焊球质量不够良好;而从脱落的CPU器件的焊点来看,脱落位置主要位于焊盘与焊料的连接处,并不是焊球本身开裂而脱落,这说明BGA焊球质量较差并不是导致BGA焊球焊料与PCBA焊盘润湿性较差的主要原因。

(3)进行焊锡膏的可焊性试验,发现焊锡膏的可焊性良好,这说明BGA金相切片中发现的焊球与焊盘润湿不良并不是由于所使用的焊锡膏可焊性较差引起的。

(4)进行空白PCB焊盘可焊性试验,发现PCB焊盘的可焊性较差,说明焊球与焊盘润湿不良和结合力不强与PCB焊盘的可焊性较差有关;对空白PCB焊盘和器件脱落的 PCB焊盘进行SEM观察和EDAX 分析,发现金镀层和镍镀层表面存在裂缝,镀层的致密性不够良好,这容易导致镍镀层氧化腐蚀而使焊盘的可焊性不良,同时焊盘表面检测到沾污外来的有机污染物。因此,可分析得出PCB焊盘可焊性较差可能一方面与镍镀层结构不致密,酸液容易残留其中,致使镍镀层腐蚀氧化有关;另一方面与盘表面粘附外来的有机污染物有关。由于焊盘的可焊性较差才导致焊盘与焊 料之间润湿不良,不能形成良好的金属间化合物层。

三 分析结论

根据以上分析,可以得出以下结论:

BGA焊点焊料与PCBA焊盘润湿性较差,焊料与焊盘之间未形成良好的金属间合金层,因而焊料与焊盘之间的结合力不强;焊料与焊盘润湿不良的主要原因是PCB焊盘可焊性较差。