作者 英飞凌工业功率控制事业部大中华区应用工程师 王刚 田斌

引言

IPM模块是电机驱动变频器的最重要的功率器件, 近些年随着IPM模块的小型化使模块Rth(j-c)变大,从而对温升带来了越来越多的挑战;虽然芯片技术的进步会降低器件损耗,能一定程度缓解小型化的温升问题,但不断成熟的控制技术和成本控制也需要更有效的利用结温评估结果进行灵活保护。在实际应用中,工程师最直接也是最常见的一个问题就是:我检测到了IPM的NTC的温度,那么里面IGBT&MOSFET真实的结温是多少?本文详细叙述了实际使用时对IPM模块的各种结温的计算和测试方法,从直接红外测试法,内埋热敏测试,壳温的测试方法,都进行详细说明,以指导技术人员通过测量模块自带的Tntc的温度估算或测试IPM变频模块的结温,然后利用开发样机测试结果对实际产品进行结温估算标定,评估IPM模块运行的可靠性。

实际产品中IPM结温评估的重要性和评估条件

很显然在实际产品中,我们能检测的温度信息有Tntc,Ta,以及其他信息有系统功率(或相电流,母线电压),散热风速(影响热阻)等,而在开发样机阶段除了Tntc,Ta,还能通过一定手段检测Tc,IPM的耗散功率等,从而能根据实际功率,热阻参数,Tc来估算Tj。

实际产品与开发样机需要保证负载功率,IPM参数,系统热阻模型都一致,才能通过开发测试样机的定标测试结果来设定实际产品不同工况的保护限值,所以实际产品需要利用的定标参数包括:实际的负载信息,Ta,Tntc,散热风速等。

IPM的热阻模型

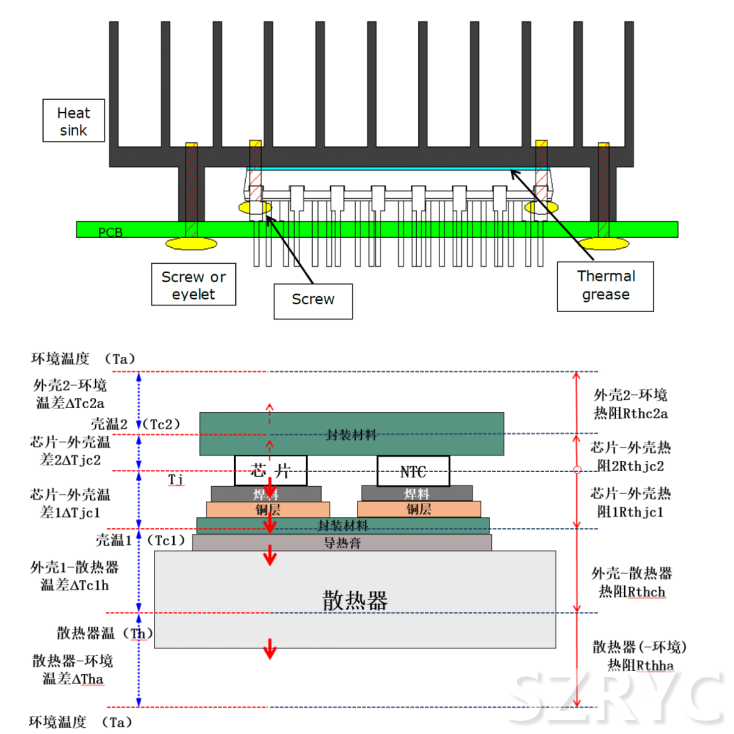

在准备评估结温前,我们先复习一遍IPM的热阻模型,如下图以英飞凌自带NTC的Mini系列IPM模块散热器安装结构为例:

图1.IPM的热阻模型

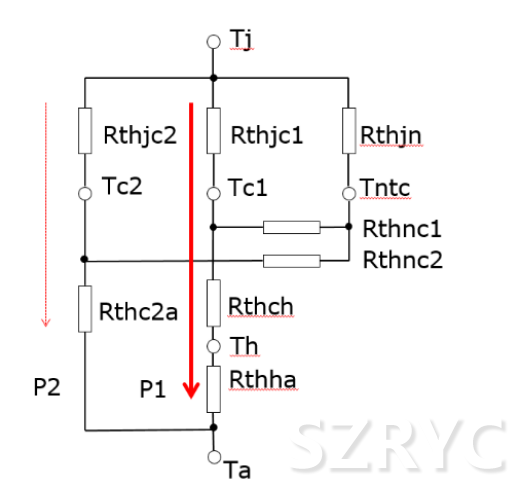

如图2,P1是IGBT晶圆到模块底部和散热器的散热路径,P2是IGBT晶圆到模块上部的散热路径,由于Rthch+Rthha《《Rthc2a,所以P1为主要的功率耗散通道。同时我们要注意散热风量会影响Rthha跟Rthc2a。

图2.IPM的简化热阻模型

IPM的结温计算

IPM的损耗是由IGBT的导通损耗和开关损耗组成,驱动芯片的损耗可以忽略不计,计算原理和分立IGBT的损耗计算是一样的,英飞凌在相关文档都有很详细的论述。

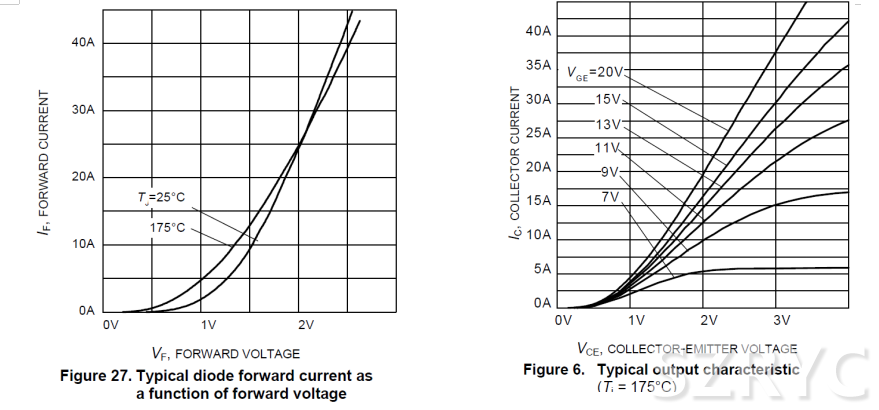

这里只简要提及计算过程,先利用规格书上图3的I-V曲线找到不同电流条件下的Vcesat和Vf,通过跟实时电流的积分计算IGBT跟diode的导通损耗。然后利用双脉冲测试平台测试不同电流条件下的Eon,Eoff,Erec损耗, 再通过积分计算得到开关损耗。当然,因为规格书参数本身会存在范围误差,为了得到更准确地数值,实际操作时可能需要更准确的实测数据得到Ptotal。

得到Ptotal后,我们可以通过以下公式来计算单颗晶圆上的结温Tj:

Tj=Tc+Ptotal*Rthj-c

Tj:IGBT的结温

Tc:模块晶圆正下方的表面温度

Ptotal:IGBT开关和导通损耗

Rthj-c:IGBT芯片和到封装表面之间的热阻

图3.IGBT和二极管的I-V曲线

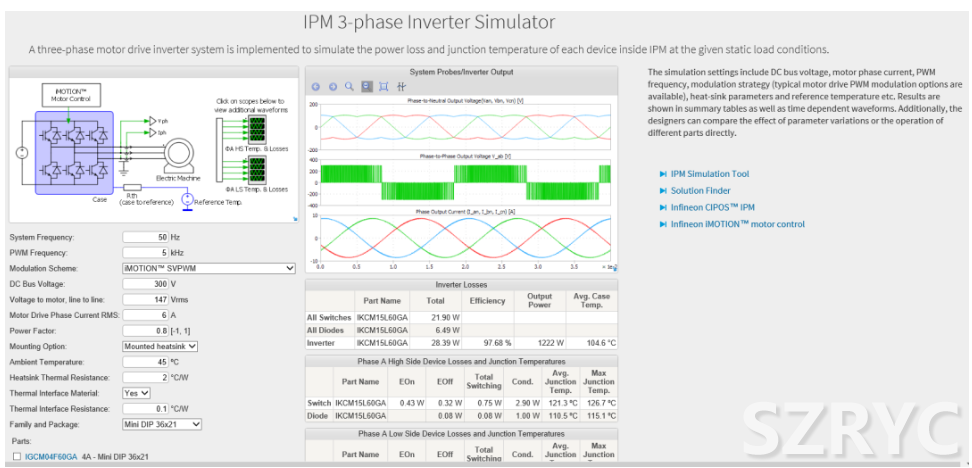

图4.英飞凌IPM仿真工具

对于英飞凌IPM产品来说,我们有一个更简便的方法,如图4可以利用仿真工具输入实际使用的系统条件就可以直接算出对应IPM在指定条件下的损耗和结温。

结温的检测方法

通常我们能想到两种最直接的办法,一种红外测温仪直接检测,一种是预埋热电藕测试。

图5.红外测温仪测试结温

如图5第一种方法是将模块在最热的晶圆处开口,露出晶圆并将其涂黑,用红外测温仪测量晶圆温度。这种方法通常在工程研究上做参考评估用,实际产品测试时因空间结构所限往往并不可取。

第二种方法需要IPM厂家提供预埋热电偶的样品,在最热晶圆处开孔至晶圆外露,预埋热电藕于晶圆上方足够近但又不接触到晶圆的地方,样机测试时可以通过数据采集仪读取芯片温度。

预埋热电偶的测量方法建议通过测量IPM的直流非开关工作状态来模拟等损耗条件的实际工作状况;直接进行动态负载测试建议采用手持式测温仪减小干扰,并对测量引线及设备的布放进行优化,实际操作时难度还是非常大的。

利用结壳热阻法测量模块结温是比较常见并且有效的一种方法:先测试壳温Tc,通过结壳热阻Rthj-c,然后利用我们上述计算出来的Ptotal功耗来计算得到结温(Tj=Tc+Ptotal*Rthj-c)。

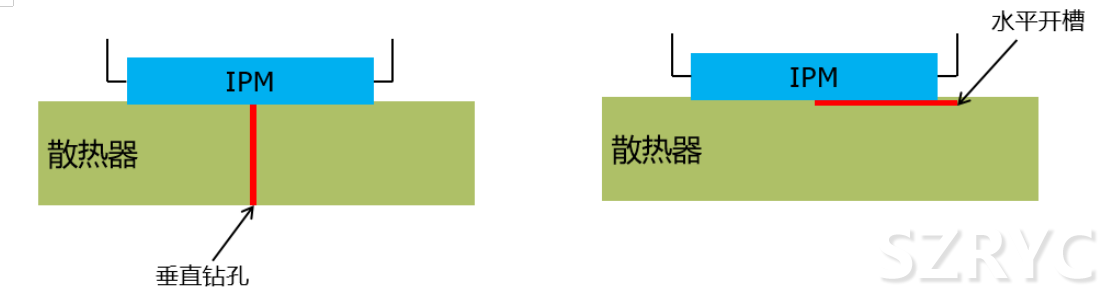

Tc壳温指的是最高结温晶圆正对散热器的壳的温度,要测得此点温度需要在散热器钻孔或者开槽布防热电藕,如图6的两种开槽方式:

图6.Tc测试热电偶安装的开槽方式

结温标定

在实际的项目开发时,我们只需要在开发前期测试各种不同极限条件下的Tc和Tntc温度,拟合出Ta 、Vs、Tntc、Vs、Tj的对应曲线关系。

实现利用开发样机测试结果对实际产品进行结温估算标定,必须满足下面的条件:

二者的负载功率以及控制方法完全相同。

二者的系统热阻参数必须相同,包括散热器,散热器与模块接触热阻,散热风扇的风量等。

二者的IPM必须相同。

图7.散热器热阻模型标定

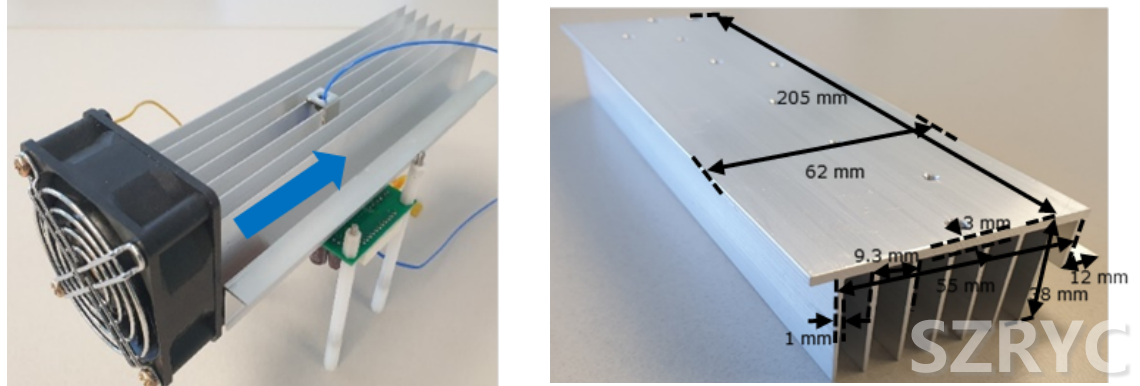

实际产品的上述任何参数发生了改变,理论上都要通过样机测试进行重新标定,图7为例我们先标定散热器尺寸和风速模型。

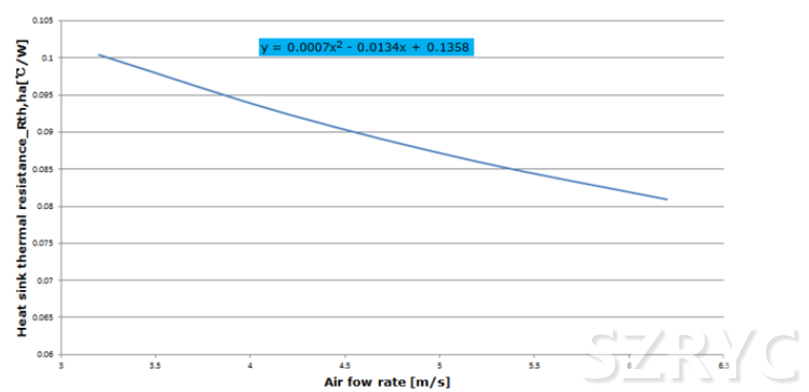

然后需要实测散热器的热阻,下图以风冷散热器为例,取几个典型的风速点,待热平衡后,测量散热器表面温度和进风口温度,并计算散热器热阻。

图8.散热器热阻Vs风速曲线

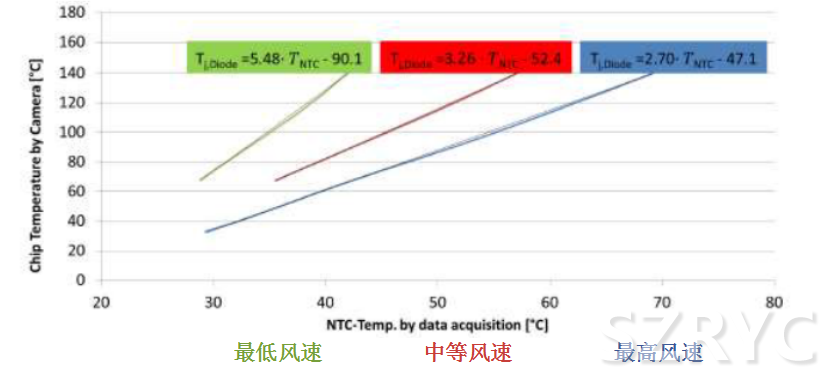

在相同条件下,通过读取Tntc的温度值,同时考虑到风速对散热器热阻的影响,我们可以得到图9的Tj 、VS、Tntc的拟合关系如下:

图9.Tj VS Tntc在不同风速下的拟合曲线

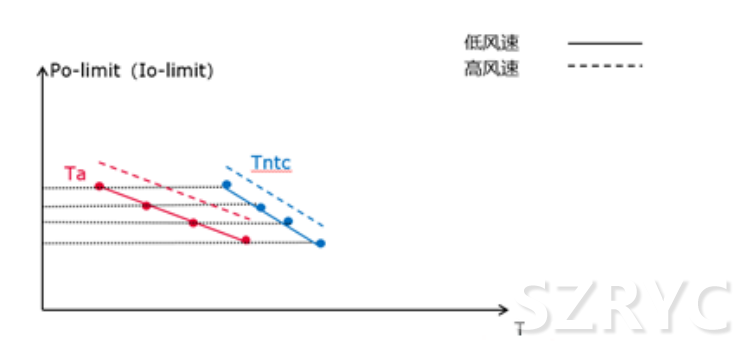

同时结合系统负载,可以得到如图10对应不同Ta条件下的受限于Tjmax的输出功率值(或者负载相电流值),以及Po-limit(Io-limit)vs.Tntc的曲线。

图10.Po-limit(Io-limit)vs. Tntc的曲线

结束语

利用测试样机的结温估算结果,可以在批量生产的产品中针对估算得到的经验数据,在不同Ta条件下,根据Tntc检测结果的变化,来设定不同的功率限制值,从而控制Tj不要超过设定Tjmax值,保护IPM不会过热而损坏。

功率达到限制值后的另外选择:提高散热风扇的风速,同时提升输出功率限值到新风速下的新限值,后期我们就可以直接采用Tntc温度来合理评估温度保护何限频(电机转速频率)点。