引 言

有统计数据表明,相当数量的变压器故障来自于绕组变形。目前常用频响分析法和短路电抗法等方法对变压器绕组进行检测,这些方法均是建立在变压器绕组的电气模型基础上,只有在变压器绕组发生明显变形时才能给出较为准确的判断,但对变压器绕组松动、扭曲或轻微变形时灵敏度不高。近年来展开的振动检测法日渐成为热点,其出发点是通过检测绕组的机械特性变化来反映绕组的状态变化,与传统检测方法相比,振动分析法能更有效地检测出绕组变形。此外,振动检测法更大的优点在于可以实现在线检测。更多资讯尽在中国电工网。

上海交通大学近年来提出了一系列基于振动法的变压器绕组机械状态检测方案,并进行了大量试验研究,从中建立了以相关系数、通频带能量和振动烈度指数等为特征量的变压器绕组机械状态数学判断依据,可以通过对短路冲击状态下的振动波形分析发现变压器绕组的故障。

本文介绍了变压器振动检测法原理,应用振动信号测试系统得到变压器绕组在不同状态下的振动信号,提取量化绕组状态变化的特征值,据此来判断变压器的绕组状态。

1、变压器振动检测法原理

变压器振动主要来源于铁心与绕组。变压器铁心由层叠的硅钢片构成,硅钢片在强磁场下的磁致伸缩引发了铁心的振动,该振动幅值与电压的平方成正比,基频为电压频率的2倍。绕组振动是由流通于绕组中电流产生的电磁力引起的,该振动幅值与绕组电流平方成正比,基频为电流频率的2倍。运行中的变压器振动信号包括铁心振动信号和绕组振动信号,本文所提出的振动频响法关注于绕组变形检测。测试过程中,低压绕组短路,高压绕组单相施加频率为![]() 的电压,形成绕组电流,其电动力(频率为

的电压,形成绕组电流,其电动力(频率为![]() )引起该相高、低压绕组振动。由于所施励磁电压远远小于变压器额定电压,铁心磁致伸缩引起的振动十分微弱,因此可以近似认为检测到的振动信号主要为绕组的振动信号,其等效力学模型如图1所示。

)引起该相高、低压绕组振动。由于所施励磁电压远远小于变压器额定电压,铁心磁致伸缩引起的振动十分微弱,因此可以近似认为检测到的振动信号主要为绕组的振动信号,其等效力学模型如图1所示。

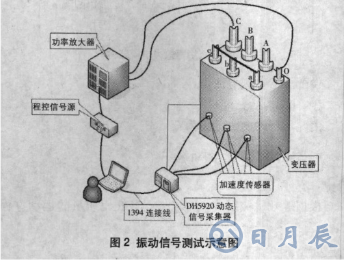

实测时,采用多个压电传感器获取变压器油箱的振动信号输入计算机中进行分析来判断变压器绕组的运行状态[13] [14]。图2为变压器振动信号测试示意图,该系统由加速度传感器、DH5920多功能动态信号分析仪、1394连接线和控制台组成。

图2 振动信号测试示意图

2、振动频响法试验验证

2.1 试验描述

本次对比试验对象为上海电力公司退役的220kV实体变压器,型号为SFP7-120000/220,联结组号为YNd11。变压器测点布置示意图如图3所示。

2.2 试验结果与分析

C相故障设置如下。

状态1:吊芯前,无故障;

状态2:第一次吊芯,垫块脱落;

状态3:第二次吊芯,垫块脱落,幅向敲击变形;

状态4:第三次吊芯,多块垫块脱落,幅向敲击变形;

状态5:第四次吊芯,多块垫块脱落,幅向再次敲击变形。

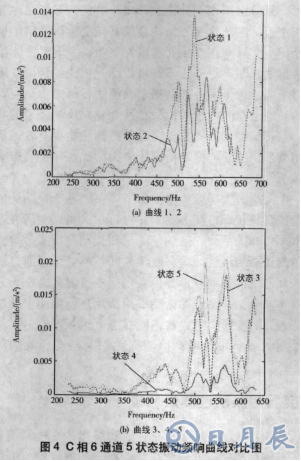

每次状态变化时,对绕组施加115-313Hz幅值为5A的恒流扫频激励, C相6通道5状态振动频响曲线对比图如图4所示。

图4 C相6通道5状态振动频响曲线对比图

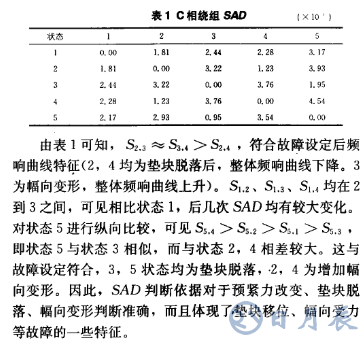

由图4可知,C相绕组5次状态频响曲线改变幅度很大,各种状态对比明显。变压器垫块掉落,频响曲线幅值大幅降低,峰值出现点出现偏移。而当变压器幅向变形,频响曲线幅值上升,峰值点出现偏移。

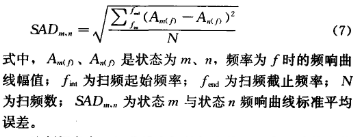

为量化曲线差异度大小,本文提出标准平均误差(Standard Average Deviation),简称 SAD。公式如下:

该判据考察两组曲线之间的标准偏差。由于计算中使用了偏差的平方和,而对于现在VFRA频响数据的特点(高频幅值大于低频)来说该判据对高频段考察更为严格。计算C相的SAD变化表见表1。

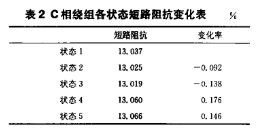

3.3振动频响法与短路电抗法的比较

由表2可见, C相绕组在5种状态下的短路阻抗偏差极小,较大偏差不超过1%。根据GB1094.1-1996规定,短路阻抗法所得结果为本次测试所有绕组状态良好,未出现绕组变形。这与试验故障设定不符,可见短路阻抗法在本次试验中无法判断绕组故障。

3、结束语

通过上述用VFRA法对大型变压器绕组进行的一系列试验研究,可以发现:

(1)。振动频响法测试系统在测试过程中与电气线路没有直接的连接,具有很好的抗电气干扰能力;而且测试数据有较高的一致性,重复性好。

(2)。作为判据,SAD能很好的量化绕组状态变化,体现绕组状态的变化趋势。

(3)。相对于短路阻抗法,振动频响法能有效的检查出大型变压器绕组垫块脱落和幅向变形故障,而且有更高的灵敏度,说明VFRA法对检测此类绕组变形故障比较有效。