11年前的4月,经营陶瓷生意的佛山人陈兴被裹挟进了“自我革命”的浪潮。彼时,受全球金融危机冲击、国内制造业要素成本高企、陶瓷产能过剩等多方因素冲击,他所在的工厂此后被迫走上了关停低端生产线、购买环保设备、机器换人的漫漫转型升级之路。

与历经去产能持久阵痛后行销世界的佛山陶瓷一样,工业机器人如今已成为佛山当地制造圈绕不开的话题。“工业机器人是佛山制造企业的‘解忧草’,至少缓解了金三银四招不到人的困扰。”陈兴与数位当地制造业人士均向第一财经记者表达了类似观点。

这些工业机器人,已经出现在了冲压车间、纺织生产线上、搬运车间、食品线上等,这背后除了人工成本上升、政策推动刺激、企业主动求变等因素的倒逼外,国产工业机器人力量的崛起,也成为不可忽视的新变量。佛山已孕育出南风股份、新鹏、利迅达、嘉腾等本土化工业机器人企业。

第一财经记者在走访中也发现,在德国库卡、瑞士ABB、日本发那科、日本安川强势把控中高端机器人市场的当下,国产工业机器人品牌仍不具备抗衡的实力。同时,核心器件的生产仍依赖进口。就制造业未来发展看,机器换人是大势所趋,而中外差距也客观存在。

这个春天,佛山市嘉悦纺织有限公司的老板陈小磊不再焦虑。自2014年开始他就遭遇了招工难的苦恼。“纺织车间噪音大且工作内容单调重复,年轻人最初流失率高,后来索性就不来了。”陈小磊坦言,纺织行业本就利润单薄,即便他将月工资从4000元提升至6000元,却依然留不住年轻人。

陈小磊于2015年花费3000多万元为工厂安装了一套涵盖清梳联、自动络筒、自动换筒、自动运输设备等自动化设备后,烦恼也随之少了很多。“万锭用工人数从之前的200人左右降到了如今的50人左右,不用再忧虑招不到人了。”陈小磊表示,在设备安装后的第一年,公司已经实现了成本回收。

如今,佛山有越来越多的企业加入了使用机器人的队伍。佛山市机器人产业创新协会秘书长助理康展博对此深有感触,他的日常工作内容之一,就是实地走访下游企业了解企业的机器人改造诉求。

“最初我需要向企业普及应用机器人的好处,这两年越来越多的企业主动来找我们,寻求对应的机器人改造解决方案。”康展博介绍,企业实施生产线自动化改造后普遍反响较好,解决了招不到人的忧虑。这也带动更多企业去寻求技术改造。

刘经龙的身份之一,是广东高校科技成果转化中心的项目部部长助理,该转化中心的核心功能,便是整合省内外高校的创新资源,将其与有需求的企业对接。

第一财经记者最近一次见到他的时候,他正忙于一场工业机器人高校科技成果的发布会。六所高校带来了叉车型AGV、货物自动装卸叉车系统、六足仿生机器人等十项成果。东北大学机器人科学与工程学院展示的一项基于多传感器融合高精度自主定位与导航技术,很快引起了台下参加会议的刘希东的兴趣。

“这个技术可以运用到自动打磨机器人上,我公司的生产线一直在寻找这方面的技术。”刘希东表示,他所在的佛山市佛华裕五金制品有限公司2018年完成了一条生产线的机器人改造,已不再忧虑招工难问题。

越来越多的佛山企业热衷于用机器人代替人工,更多的是出于成本考量。

广东维杰汽车部件制造有限公司的一位负责人以焊接机器人为例算了一笔账:一台焊接机器人平均售价在40万元上下,加上维护、运营等成本,总成本约60万元,机器人平均使用年限为10年,年均成本约6万元。

“招聘一名熟练焊接工人年薪支出在10万元左右。相比之下,一台焊接机器人可替代3名熟练焊工。聘用3名工人一年成本为30万元,而使用机器人每年只需6万元。”该负责人称,24小时连轴转的机器人,一般3年左右就可以实现成本回收。

佛山市佳晟复合材料有限公司从2014年起就陆续换上智能化装备,生产效率提升了40%,人力成本节约了一半,该公司总经理陈明川以零部件冲压工序为例称,该工序属工伤事故率高、噪音高的高危行业,冲压机器人具备种种优点,工作时间长可连续作业,可替代人工进行危险操作等。

“冲压机器人的生产效率高,出错率低,生产出来的产品标准化程度高。”陈明川说,佛山的机器人产业主要结合佛山当地陶瓷、五金、家具、家电、建材等五个地方特色行业应用,身边不少企业近年来都开始让机器人代替人去从事高危、重复的工作。

佛山作为制造业重镇,几乎涵盖了所有门类的工业体系,并形成了陶瓷、纺织、家电、印染、铝型材、家具等优势制造业。一方面,佛山是美的集团、海天集团、东鹏控股、格兰仕、万和电气等制造业明星企业的所在地,另一方面,逾90%的制造企业属于中小企业,核心竞争力弱。整体来看,提出对标德国工业4.0的佛山,制造企业大部分处在工业2.0或3.0阶段。

与很多地方相似,劳动力红利消减是佛山企业近年进行机器人改造的核心推动力,而政府的政策引导与支持,则是企业实施机器人改造的强力后盾。

广东科达洁能股份有限公司相关负责人向第一财经记者表示,各类政府补贴资金主要用于机器换人、数字化建设、科研投入三大方向。

据了解,2018年佛山入围“推动机器人应用及产业发展专项资金(机器人应用补助项目)拟支持项目”的企业就达125家,领先国内绝大多数省市。

数位受访人士在接受第一财经记者采访之际,均提及国内机器人产业的发展壮大令他们有了更多的选择空间,这成为促使企业近年实行机器换人的新动力。

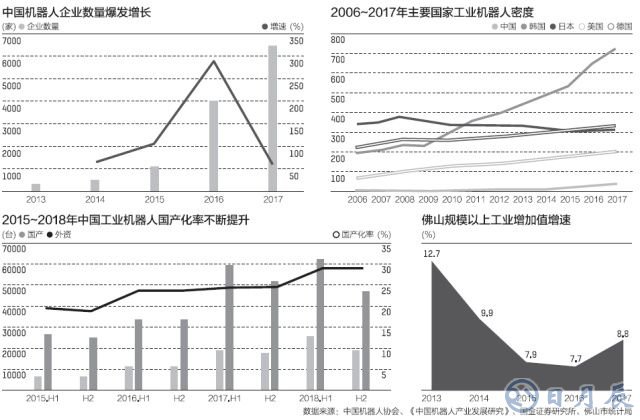

国内的工业机器人发展,始于上世纪70年代,但出于当时市场需求较小等多种原因,直到2010年以后,国内的工业机器人产业开始进入快车道。国际机器人联合会预测,2017~2020年间,中国工业机器人销量复合增速约22%,为引领全球机器人增长的最大驱动力。

“具体到工业机器人下游应用领域来看,塑料和化学制品业国产化率最高,达73.3%。”华金证券机械行业首席分析师范益民介绍称,在直角坐标工业机器人、平面关节型工业机器人等技术准入门槛相对较低的细分领域,国产机器人品牌跟国际品牌的差距在缩小。

国产工业机器人的快速崛起,从核心上市公司的业绩表现上也可管窥一斑。2013~2018年,已披露工业机器人部分营业收入的日本发那科、日本安川、德国库卡三家国际机器人企业,其整体增长率维持在10%左右。同一时期,国内企业机器人、埃斯顿、拓斯达等公司的营业收入规模整体增长率为110%左右。

“像埃斯顿的压铸、冲压等智能制造系统解决方案,价位只是国际品牌的二分之一,已经能够很好地满足车间的搬运、装配、喷漆、点焊等基础性工作。”浙商证券一位机械行业分析人士称,若不是对工业机器人产品的稳定性、使用寿命等方面要求极高,国产品牌基本可以满足需求。

民营机器人第一股埃斯顿在2018年10月选择佛山作为其华南总部。据统计,埃夫特、华数机器人、泰格威、新鹏等逾50家机器人集成企业落户佛山,涵盖了机器人本体、核心零部件、集成应用系统等工业机器人制造的全产业链。

这也形成了较好的产业集群效果。“在佛山本地基本就可以实现工业机器人研发设计、零部件制造、系统集成、品牌服务、市场对接等一条龙服务。”埃斯顿称,这种本地化的机器人及智能制造全产业链,进一步强化了国产工业机器人的价格优势。

“之前不少有机器人改造需求的企业会首先找德国库卡、瑞士ABB、日本发那科、日本安川这四大家族的国内代理商,寻求具体的解决方案,但是现在有近半的佛山企业会选择国产机器人品牌。”康展博称,这个趋势这两年越来越显著。

第一财经记者在走访中也发现,南风股份、新鹏、利迅达、嘉腾等佛山本土工业机器人品牌在纺织车间、焊接车间等常有出现。

投射到资本市场来看,在工业机器人产业浪潮席卷下,国内二级市场的并购案例相当频繁。据第一财经记者不完全统计,仅2018年,二级市场上关涉机器人并购类案例就逾30宗,延续了2017年的热度。佛山企业参与了这场盛宴。比如嘉腾引入战略投资者东方精工、碧桂园成立机器人业务子公司等。

上述浙商证券机械行业分析人士坦言,国内工业机器人大多数部件已日趋成熟,这是一个基本趋势。随着自主品牌工业机器人在核心技术、核心部件上的研发投入加大,从某种程度上也迫使国际的一些垄断性部件供应商降低价格和门槛。

国产工业机器人买卖两头热,在化解了部分企业用工烦恼的同时,也孕育出了新的市场需求。

“现在很多企业用工业机器人不需要操作,有固定编程固定动作。不过,有关工业机器人的维护需求市场在慢慢成长。同时,复杂工艺、装备等也需要人和智能机器协同工作,人机协作产生的人力资源需求,预计五到十年会释放出来。”范益民表示,机器换人的同时,也将带动人力资源结构的调整。

这个市场已经吸引了部分人的视线,广州智通有限公司的创始人冯胜早已投入进来。“作为全球第一大机器人市场,中国也势必需要人工智能算法编程师、机器人维护人员、机器人系统集成等方面的专业人才,这是我们目前培训的重点课程。”冯胜称。

而成立于2017年的佛山机器人学院的核心功能之一便是致力于机器人示范平台、示范线及自动化解决方案培训等。

但全球第一大机器人市场并不意味着国产工业机器人厂商站到了产业链的价值高点。减速器系统、伺服系统、控制器系统被视为工业机器人的三大核心零部件,成本占比维持在七成左右。换言之,掌握核心零部件也就意味着企业抢占到了产业高点,具备更强的议价权。

目前,汇川技术、埃斯顿等国产伺服系统厂商虽有技术储备,但主要局限在中低端市场;高端产能和技术水平方面,则仍需依赖松下、安川、西门子等日欧品牌。

例如,被部分业内人士视为工业机器人核心零部件领域技术壁垒最高的减速器系统,分为谐波减速器和RV减速器两类。在谐波减速器上,国产自有品牌已实现主导,但在更高要求的RV减速器上,纳博特斯克这一日系老牌巨头仍占过半市场份额。而被视为三大核心零部件领域技术难度最小的控制器,四大家族、爱普生、OTC仍把控着七成左右市场份额。

“与国际知名厂商相比,公司在智能装备核心部件、工业机器人及智能制造领域的品牌和技术优势的建立方面还需要一个过程。”埃斯顿董秘办人士表示。

“只能说国产工业机器人厂家实现中低端核心零部件的自给,但距离高端核心零部件的进口替代差距仍很明显。”西南证券研究发展中心一位分析师表示,工业机器人的本体制造领域目前与核心零部件发展状况类似,高端领域基本仍为美日欧巨头垄断。

具体到应用领域,应用工业机器人行业最高的汽车工业,四大工业机器人品牌占据市场份额逾八成,外资垄断的局面时至今日仍未得到改变。国内3C产业快速崛起,但目前该领域工业机器人国产化率仍不足40%。

“国产工业机器人目前主要分布在仓储物流、五金卫浴、石油化工、食品饮料等技术准入门槛低且产品利润率偏的中低档市场。”上述浙商证券分析人士称,金属制品、通信电子、汽车产业等利润率丰厚的中高端市场于国产工业机器人来说是有待突破的领域。

以汽车工业为例,第一财经记者了解到,尽管奇瑞、长城、华晨宝马、路虎等车企有在焊接、喷涂、物流等环节采用国产工业机器人,但外资、合资车企普遍对国产工业机器人持谨慎态度。

“一线整车品牌具备全球化供应链采购壁垒限制,一旦更换工业机器人厂商差不多也意味着它的供应链体系需要重新调整,不确定性风险随之产生。”华晨宝马内部人士直言,车企与国际工业机器人的关系远比外界所想的牢靠,汽车产业堪称国产工业机器人品牌突破壁垒最高的领域。

这些尚待突破的领域,在瑞士ABB工程师Anthony 看来,恰是淘金高地。“下一个五年将是ABB更深入服务中国客户,更好输出定制化工业机器人解决方案的五年。”Anthony每个月都会前往瑞士ABB佛山分部。

他表示,中国制造顶层政策涉及到专项政策、财税与进口等产业政策频出,使得机器人产业享有长期政策红利,中国市场将承载自身职业生涯的高光时刻。而日本安川、日本发那科、瑞士ABB、意大利柯马、日本川崎重工等世界装备制造巨头,近年来均将业务触角延伸至佛山。

国内工业机器人厂商对市场也保有同样的敏锐度。“国内工业机器人市场规模目前差不多是70亿美元的规模,预计到2020年,这一市场规模将突破100亿美元。”广东泰格威机器人科技有限公司(下称“泰格威”)向第一财经记者介绍,此前国内工业机器人实现30亿美元的市场规模扩张需耗时6年左右,如今规模扩张的速度呈日趋加快的节奏。

越来越快的市场扩容速度几乎是业内共同的看法。据中国电子学会公布的《中国机器人产业发展报告》,中国工业机器人的单台售价有望从2012年的29万元降至2019年的22万元左右;与之对应的是,制造业就业人数在2013年达到1.03亿峰值之后,就开始逐步下降,劳动力成本逐步上行。在工业机器人制造成本下降与劳动力成本上升形成的“剪刀差”联合作用下, 机器人的投资回收期将进一步缩短,这将进一步助推机器换人的进程。

加紧的机器换人节奏、国内工业机器人军团和国际工业机器人巨头纷纷挺进佛山,佛山本土工业机器人企业已日渐感受到了竞争的压力。

“公司一直在向德国库卡、日本安川、日本不二越等学习,以提升自身的技术专业化水平,但这还需要时间。”泰格威回应称,公司亟待在市场竞争加剧之前构筑自身的核心竞争力壁垒。

这并非个案。招商证券机械行业分析师刘荣称,高端领域国产工业机器人的份额不到5%。大量的国产工业机器人厂商在狭小的中低端市场竞争,国产高端化是必然趋势。而埃斯顿、机器人、新时达、拓斯达等一批国内工业机器人企业或做大产能规模,或投产机器人生产线,或与国际机器人企业进行关键领域的研发合作,向中高端机器人市场进阶。

以工业机器人等为代表的装备制造业是佛山第一大支柱产业。佛山此前也提出,争取到2020年规模突破1万亿元,形成配套较为完备的装备制造产业体系,带动传统产业加快转型升级。但目前工业机器人产业还是与本地优势传统产业紧密相连,比如其陶瓷装备、木工装备分别占全国市场的90%、60%左右,向其他制造门类的拓展进程并不显著。

广东省经信委人士在接受第一财经记者采访时对此未予否认。“未来佛山一方面要继续助推装备制造业走进更多企业,带动更多产业智能升级;另一方面,也要推动本地工业机器人企业提高核心零部件环节的自主研发实力。”该人士表示,当地政府也会鼓励制造企业更多地借助资本市场的投融资功能为自身“造血”。