0 引言

随着采矿深度的增加,地下开采的环境质量越来越差,对人的健康及生命安全造成了严重的威胁,再加上严格的环保,安全法规的相继出台,造成了地下矿产开采成本的提高,为满足社会需求,必须要提高开采效率,因此催发了自动化技术的应运而生,而遥控系统的开发和应用势必成为必不可少的一部分。

特别在近几年随着无线网络应用于工业的技术的成熟,可以将WiFi无线网络配合无线电遥控操作技术应用于地下铲运机以实现远距离无线操作,也可以在遥控模式下,驾驶员在远离铲运机的安全区域,通过无线遥控手柄单元控制铲运机的各种动作。在生产效率上有了很大的提高,也在很大程度上保障了人的健康及生命安全。

1 地下装载机的遥控部分

1.1 手柄控制单元

1.1.1 手柄控制单元

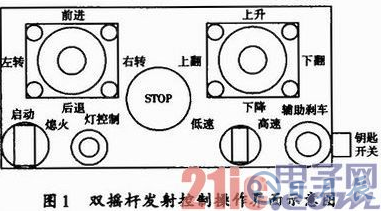

该单元包括一个带ARM内核微处理器的核心板,一个2.4 GHz无线通信模块,两个控制手柄,2.4 GHz天线,底层信号采集板等。该单元要控制装载机的前进/后退、换向、左转、右转、大臂举升、大臂下降、装料、卸料、油门增减。同时还要增加以下辅助功能,包括远程启动,熄火、驻车刹车、辅助刹车、前后灯的控制。采用无线遥控时,人员远离铲运机在安全区域作业时,可以借助操作盒,如图1所示,实现安全作业。

1.1.2 内部信号采集处理及传输

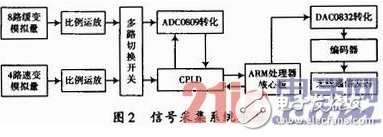

本系统中有4路速变模拟信号、8路缓变模拟信号。该采集系统能实现采集0~5 V之间的模拟信号,两者精度均在0.1%以内,信号记录时间均不低于0.75 s,整体设计如图2所示。在本系统中,由于模拟输入信号的电压范围是0~5 V,所以此次设计使用LM324运算放大器组成的比例电路将输入信号变换成0~2.5 V电压。然后输入模拟开关经过跟随器后,再输入A/D转换器。这里采用AD7492转换芯片,进行数据采样。AD7492是AD公司推出的12位高速、低功耗、逐次逼近式A/D转换器。它可在2.7~5.25 V的电压下工作,其数据通过率高达1 MSPS。可以满足采样标准要求。

首先,对于4路速变信号而言,其最低采样频率为40 kHz,系统要求的最低记录时间为0.75 s。采用了多路切换开关和一个AD7492循环进行数据采集,将4路速变信号和8路缓变信号交叉安排在ADG506上,这样在每次速变信号采集后,紧接着采集8路缓变信号,经过循环交叉采集后,使得速变信号采样率是缓变信号采样率的2倍。然后将12路信号经模/数转换后经ARM处理器处理后再经TLV5613数/模转换,通过编码器编码传送到无线发射模块,经过2.4 GHz无线天线将信号发射出去。采用的TLV5613转换器是12位电压输出数膜转换器(DAC),它具有一个与8位微控制器兼容的并行接口。使用三个不同的地址来写入8个最低位、4个最高位和3个控制位。TLV5613可工作于2.7~5.5 V较宽的电源电压范围。

1.2 车载接收/发送单元

1.2.1 车载接收单元

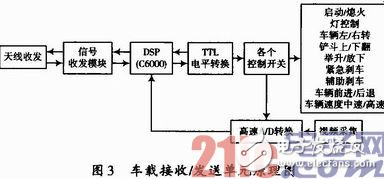

无线信号通过天线被信号收发模块接收,然后经过DSP(C6000)处理,在经过TTL电平转换,将信号输送到各个控制开关,来控制各个动作。从而实现在安全区域内无线遥控驾驶。如图3所示。

该接收单元不仅能够接收来自地面的远程控制无线信号,也能接收近距离的无线控制信号。该收发模块在向网络中发送数据包之前先检查网络的状态。当它检测到智能接入点没有控制信号发出时,就发送数据包,传送到地面控制显示平台,从而获得实时状态信号;如果检测到此无线电频率上有其他数据,该模块只是接收信号对铲运机进行控制。通过车载单元上的遥控/手控开关也可以实现遥控跟手动的切换。

1.2.2 车载发送单元

铲运机前后都装有摄像头,用于采集实时视频,采用专用高速数字信号处理板进行。如图3所示。引擎控制:高电平保持引擎运动,输出低电平使引擎熄灭;紧急刹车:高电平释放紧急刹车;辅助刹车:高电平释放辅助刹车;快/慢档位控制:电平切换到快速档位,低电平在慢速档位;前进控制:高电平转换到前进挡位;后退控制:高电平转换到后退档位;举升控制:高电平转释放举升;放下控制:高电平转释放放下;铲斗上翻:高电平释放上翻;铲斗下翻:高电平释放下翻;左行控制:高电平转换到左行档;右行控制:高电平转换到右行档位。

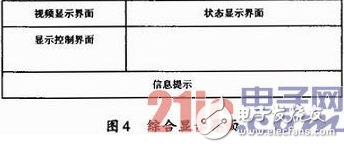

所有的电平信号被采集传到高速A/D转换器,转化为数字量。采用DSP(C6000系列)将转换后的电平信号及视频信号进行采集并且压缩,通过无线网络进行发送。数据会通过交换机通过以太网络传输到地面控制台,综合显示装载机运行的各个动作,从而容易实现远距离无线操作。其显示界面包括状态显示界面、显示控制界面、视频显示界面,如图4所示。

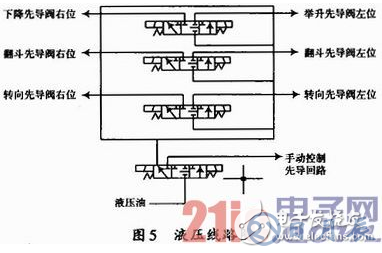

2 铲运机液压改造线路

在原来液压线路的基础上,建立一套与原来手动操作并行的液压回路,两套回路前面有一个换向阀来进行手动控制与遥控控制的切换。在遥控时,采用三个比例式电磁阀来控制进入先导阀液压油的方向,从而达到控制铲运机铲斗翻斗、动臂升降、转向的要求。如图5所示。

在制动回路中,采用NICO电液动制动阀与原来的脚踏制动阀相并联,通过控制面板改变扭转开关量来输入不同的电压值控制阀口的开闭大小,从而实现辅助制动。紧急制动电磁阀可以直接通过控制单元控制。

3 地下无线网络

迄今为止,我国矿井多数采用有线通信方式,国外矿井通信方式主要有泄漏、感应、透地、CDMA和WiFi通信等。本文采用WiFi通信进行工作。

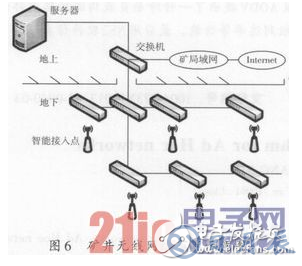

3.1 采用“智能接入点+交换机”的矿井移动通信系统

该系统由智能接入点(Intelligent Access Point,IAP)、交换机和电缆等组成,如图6所示。

智能接入点是矿山综合无线局域网络中无线、有线网络之间的桥接,由一个无线输出口和一个有线的网络接口(802.3接口)构成。如同网络中的一个无线基站,将网络终端的所有设备信息聚合到有线的网络上。网络交换机在网络中除了作为分路器功能之外,主要用于数据包的快速转发,它为数据帧从一个端口到另一个任意端口转发提供了低延时、低开销的通路。

智能接入点每隔一定距离2R(无线传输的距离)和巷道急转弯处设置,如图7所示。

智能接入点跟交换机采用无线通信,在小区各个装载机可以实现无线直通,或者经过智能接入点进行通信。如果要实现A,B两台器械的远距离无线通信,A可以通过所在区域的智能接入点发出的无线信号经过交换机,再通过光缆传输后到达B所在区域的智能接入点,然后将信息传输给器械B,从而实现远距的通信。也可以直接发送信号到地面控制台,通过地面控制系统来向B发送信号,同样B也可以通过控制台向A发送实时信息。在这个通信系统中,任意一个只能接入点发生故障,只是会影响局部通信,但是不会影星总体网络的通信。所以,在一定程度上,该系统的抗故障能力强,同时,通信通过交换机控制,没有通信的智能接入点的无线信道未被占用,可供其他用户使用,线路的利用率高。

该无线网络架构中主要包括802.11 b/g无线接入点、网络交换机和通信电缆,工作频率为2.4 GHz,带宽达到54 Mb/s,完全可以实现视频实时传输,便于远程操作人员进行远距离遥控操作。根据现场实际情况,可以采用基于802.11n,802.11a的MESH接入点或者其他无线网络。

3.2 “点对点”通信

车载接收发送单元采用点对点,Ad Hoe技术与智能基站进行数据通信,再通过智能基站与整个网络建立网络链接,可以实现局域网内无线电通信。因为没有中心,所有的节点地位都是平等的,组成一个对等式网络,其中的节点可以随时加入和离开网络,任意节点的故障不会影响整个网络的运行。即使在有线部分损坏的情况下,也可以在地下建立局域通信网络,这样方便了地下的通信交流,也在一定程度上保证了工作人员的生命安全。

4 结语

通过对计算机技术、无线网络与无线遥控技术的综合应用,使得地下远距离遥控操作成为了可能,在很大程度上降低了劳动成本,提高了生产效率,同时也保障了工作人员的生命安全。伴随着计算机硬件技术及无线电技术的不断更新,网络带宽的不断增加,地下采矿技术会变得更智能化,各种软硬件系统更为标准化。