超精密加工技术是适应现代高科技的需要而发展起来的先进制造技术, 是高科技尖端产品开发中不可或缺的关键技术, 是一个国家制造业水平重要标志, 是先进制造技术基础和关键, 也是装备现代化不可缺少的关键技术之一, 在军用和民用工业中有着十分广阔的应用前景。金刚石超精密切削技术, 是超精密加工技术发展最早的、应用最为广泛的技术之一。

超精密切削加工技术

1、超精密切削的历史

60年代初,由于宇航用的陀螺,计算机用的磁鼓、磁盘,光学扫描用的多面棱镜,大功率激光核聚变装置用的大直径非圆曲面镜,以及各种复杂形状的红外光用的立体镜等等,各种反射镜和多面棱镜精度要求极高,使用磨削、研磨、抛光等方法进行加工,不但加工成本很高,而且很难满足精度和表面粗糙度的要求。为此,研究、开发了使用高精度、高刚度的机床和金刚石刀具进行切削加工的方法加工。

2、超精密切削加工的应用

(1)平面镜的切削

平面度<0.06 µm,表面粗糙度Rmax<0.02 µm。

(2)多面镜的切削

面分度精度7.5”,面倾斜精度3.6”,平面度<0.07 µm,表面粗糙度Rmax < 0.02µm。用于激光印刷机、复印机。

(3)其它零件的切削

球面(球轴承)车削,复印机硒鼓(圆柱面)车削,磁盘基片的车削。

金刚石刀具超精密切削

金刚石刀具

1、金刚石刀具特点

金刚石刀具拥有很高的高温强度和硬度,而且材质细密,经过精细研磨,切削刃可磨得极为锋利,表面粗糙度值很小,因此可进行镜面切削。

金刚石刀具超精密切削主要用于加工铜、铝等有色金属,如高密度硬磁盘的铝合金基片、激光器的反射镜、复印机的硒鼓、光学平面镜,凹凸镜、抛物面镜等。超精切削刀具材料有天然金刚石,人造单晶金刚石。

金刚石刀具磨损的常见形式为机械磨损和破损。机械磨损——机械摩擦、非常微小;破损——本身裂纹、冲击和振动。刀具磨损直接影响到加工质量(具体视加工材料而定)。金刚石刀具只能安装在机床主轴转动非常平稳的高精度机床上使用(不能有振动)。

2、金刚石刀具切削的优点

(1)平面镜的表面粗糙度可达Ry5µm,曲面镜的表面粗糙度可达Ry10µm,形状精度可达30µm,而且没有塌边现象。

(2)用SPDT加工的表面对光线的反射率很高,例如对波长λ为10.6µm的激光,经SPDT切削加工的去氧铜表面的反射率为99~99.4%。在去氧铜表面镀金、银、铜层,经SPDT切削加工后.表面的反射率为96.7~99.3%。

(3)经SPDT加工的表面,对激光具有很高的耐热损伤性能,故它是大功率激光用的反射镜终精加工的最好方法。

(4)金刚石刀具超精密切削与一般切削加工相比,精度要高1-2个量级。

(5)从成本上看,用去氧铜经SPDT进行加工的光学反射镜、棱镜等与过去用镀铬经磨料加工的产品相比,成本大约为后者的一半或数分之一。

(6)在SPDT加工过程中可采用数控进行批量生产,这样不仅可以缩短加工时间,而且可以很容易地加工非球面及其他形状复杂的表面,故相对而言,虽然加工设备最初的投资较高,但与效益相比,成本还是低的。

3、刀尖几何形状对加工质量的影响

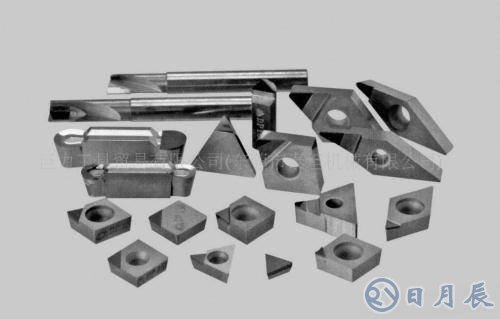

常用天然金刚石刀具的刀尖几何形状有尖刃多棱刃、直线切削刃及曲线切削刃(主要是圆弧切削刃)等几种"是用于超精密切削的几种不同金刚石刀具刀尖部分的几何形状。

一般不用"在超精密切削时直线切削刃就是直线修光刃,圆弧切削刃就是圆弧修光刃"在这几种不同刀尖几何形状的金刚石刀具中,尖刃刀具、多棱刃刀具难以加工出超精密表面;圆弧切削刃刀具虽然加工残留面积较小,但刃磨困难(目前,除哈尔滨工业大学外,我国圆弧切削刃金刚石刀具刃磨技术的总体水平都不高),而在精确安装的前提下,直线切削刃刀具的加工残留面积最小,加工表面质量最高。

直线切削刃比圆弧切削刃的切削阻力小,易于进行尺寸精度及表面粗糙度控制,并且制造容易、研磨方便,其用于高品质!高精度加工方面的优势是其它切削刃难以替代的,其不足之处是安装调整比较困难。

4、圆弧切削刃

圆弧切削刃金刚石刀具对刀容易,使用方便,但刀具制造、研磨困难,价格较高。国外金刚石刀具较多地采用圆弧切削刃,推荐的切削刃刀尖圆弧半径为Re=0.5~3mm或更小。超精密切削时进给量甚小,一般情况下进给量f<0.02mm/r。

在切削深度相同的条件下,随着刀尖圆弧半径的减小,工件的表面粗糙度增大,这是因为圆弧切削刃加工时留下的残留面积随着刀尖圆弧半径的变化而变化:当刀尖圆弧半径减小时切削刃变得越来越小,工件上切削的残留面积就越来越大。根据粗糙度理论计算公式,

Ra=f²/8rε

式中 Ra---理论粗糙度

f---进给量

rε---刀尖圆弧半径

由上式可知,刀尖圆弧半径越小,工件的粗糙度值越大"所以从加工表面的粗糙度方面考虑,应该选择尽可能大的刀尖圆弧半径。但随着刀尖圆弧半径的继续增大,刀具将变得越来越钝,对工件产生很大的挤压力和摩擦力"同时,由于工件安装等情况的影响,在工件不同位置会产生不同的变形,使得切削层不再均匀,造成工件平面度降低。因此刀尖圆弧半径的选择要兼顾加工表面粗糙度和平面度。

超精密加工机床的关键部件技术

德国LT-Ultra单点金刚石车床非球面模仁超精密加工机床

1、主轴系统

超精密加工机床的主轴在加工过程中直接支持工件或刀具的运动,故主轴的回转精度直接影响到工件的加工精度。因此可以说主轴是超精密加工机床中最重要的一个部件,通过机床主轴的精度和特性可以评价机床本身的精度。

目前研制开发的超精密加工机床的主轴中精度最高的是静压空气轴承主轴(磁悬浮轴承主轴也越来越受到人们的重视,其精度在迅速得到提高)。

空气轴承主轴具有良好的振摆回转精度。主轴振摆回转精度是除去轴的圆度误差和加工粗糙度影响之外的轴心线振摆,即非重复径向振摆,属于静态精度。目前高精度空气轴承主轴回转精度可达0.05μm,最高可达0.03μm,由于轴承中支承回转轴的压力膜的均化作用,空气轴承主轴能够得到高于轴承零件本身的精度。例如主轴的回转精度大约可以达到轴和轴套等轴承部件圆度的1/15~1/20。日本学者研究表明,当轴和轴套的圆度达到0.15~0.2μm的精度时,可以得到10nm的回转精度,并通过FFT测定其所制造的精度最高的空气轴承主轴的回转精度为8nm。HCM-Ⅰ超精密加工机床的密玉石空气轴承主轴的圆度误差≤0.1μm。

另外,空气轴承主轴还具有动特性良好、精度寿命长、不产生振动、刚性/载荷量具有与使用条件相称的值等优点。但是在主轴刚度、发热量与维护等方面需要做细致的工作。要做到纳米级回转精度的空气轴承主轴,除空气轴承的轴及轴套的形状精度达到0.15~0.2μm,再通过空气膜的均化作用来实现外,还需要保持供气孔流出气体的均匀性。供气孔数量、分布精度、对轴心的倾角、轴承的凸凹、圆柱度、表面粗糙度等的不同,均会影响轴承面空气流动的均匀性。而气流的不均匀是产生微小振动的直接原因,从而影响回转精度。要改善供气系统的状况,轴承材料宜选用多孔质材料。这是因为多孔质轴承是通过无数小孔供气的,能够改善压力分布,在提高承载能力的同时,改善空气流动的均匀性。多孔质材料的均匀性是很重要的。因为多孔质供气轴承材料内部的空洞会形成气腔,如不加以控制会引起气锤振动,为此必须对表面进行堵塞加工。

2、直线导轨

作为刀具和工件相对定位机构的直线导轨,是仅次于主轴的重要部件。对超精密加工机床的直线导轨的基本要求是:动作灵活、无爬行等不连续动作;直线精度好;在实用中应具有与使用条件相适应的刚性;高速运动时发热量少;维修保养容易。

超精密加工机床中的常用导轨有V-V型滑动导轨和滚动导轨、液体静压导轨和气体静压导轨。

传统的V-V型滑动导轨和滚动导轨在美国和德国的应用都取得了良好的效果。后两种都属于非接触式导轨,所以完全不必担心爬行的产生。从精度方面来考虑后两种也是最适宜的导轨。

液体静压导轨由于油的粘性剪切阻力而发热量比较大,因此必须对液压油采取冷却措施。另外液压装置比较大,而且油路的维修保养也麻烦。

气体静压导轨由于支承部是平面,可获得较大的支承刚度,它几乎不存在发热问题,如果最初的设计合理,则在后续的维修保养方面几乎不会发生什么问题。

但必须注意导轨面的防尘。空气导轨的间隙仅为十几微米,而对如此大小的尘埃肉眼是看不到的,这样的尘埃即使是洁净室也不能完全消除,尘埃落入空气导轨面内会引起导轨面的损伤。总体看来,空气静压导轨是目前最好的导轨,但若不能保证防尘条件,则须改用液体静压导轨。目前空气静压直线导轨的直线度可达0.1~0.2μm/250mm。

3、环境条件

超精密加工的环境条件有三。

其一是污染,超精密加工机床必须置于洁净的超净室内才能充分发挥其优势。室内的洁净度以一立方英尺中0.5μm以上的灰尘的数量表示。作为超精密加工机床的工作环境应为20000~3000级以下。

其二是振动。环境振动的干扰不仅会引起机床本体的振动,更主要的是会引起切削刀具与被加工零件间的相对振动位移,后者将直接反映到被加工零件的精度和表面质量上。因此超精密加工机床必须设置性能优异的隔振装置。目前国外超精密加工机床中,大多数采用以空气弹簧为隔振元件的隔振系统,并取得了较好的隔振效果。这主要是因为空气弹簧在具有较大承载能力的同时,具有较低的刚度。弹簧的低刚度可使隔振系统获得较低的固有频率,远离环境干扰频率,提高隔振效果。经理论分析研究和计算比较,HCM-Ⅰ超精密加工机床采用了直筒约束膜式结构,并取内、外变角均为0°。这样不仅弹簧刚度的线性度好,而且结构简单,便于模具的制造以及装置的安装和调整。

其三是温度。超精密加工机床的加工必须在恒温室内进行,加工过程中温度的变化,会造成机床运动精度下降,不能获得所定的加工精度。为了解决这一问题,通常从两个方面入手,一是选择合适的部件材料,超精密加工机床中使用的和候选的材料有氧化铝陶瓷、铸铁、钢、殷钢、花岗岩、树脂混凝土和零膨胀玻璃。从实际出发,HCM-Ⅰ超精密加工机床几乎全部采用花岗岩。二是保持温度的恒定控制。在总结国内外经验之后,哈尔滨工业大学提出了“有效冷流速率”的概念,在此基础上进行的超精密恒温供油系统的温控精度达到了世界先进水平。

影响切削表面粗糙度的因素及发展趋势

1、超精密切削时的刀具磨损和寿命

用天然单晶金刚石刀具对有色金属进行超精密切削,如切削条件正常,刀具无意外损伤,刀具磨损甚慢,刀具耐用度极高。

天然单晶金刚石刀具用于超精密切削,破损或磨损而不能继续使用的标志为加工表面粗糙度超过规定值。

金刚石刀具的寿命平时以其切削路径的长度计。如切削条件正常,金刚石刀具的寿命可达数百公里。

实际使用中金刚石刀具常达不到上述的耐用度,常常是由于切削刃产生微小崩刃而不能继续使用,这主要是由于切削时的振动或刀刃的碰撞引起的。

2、影响切削表面粗糙度的因素

(1)切削刃的粗糙度的影响

(2)切削刃的复映性的影响

(3)鳞刺与加工变质层的影响

3、超精密切削加工发展及趋势

20世纪60年代发展起来的新技术,在国防和尖端技术领域具有重要地位。服从金属切削的普遍规律,但由于切削层极薄,所以又具有一定的特殊性。

近几年来,切削加工技术得到了突飞猛进的发展,像计算机用的磁鼓、磁盘,大功率激光用的金属反射镜,激光扫描用的多面棱镜,红外光等用的光学零件和复印机的高精度零件,都是用切削的方法加工出来的。金刚石刀具是超精密切削的理想刀具。在其它加工条件具备时,金刚石刀具的刀尖几何形状和切削刃的锋利度对超精密加工有很大影响。正确地选择刀尖部分几何形状和切削刃钝圆半径是获得高质量加工表面的有力保证,超精密切削加工技术在这个技术时代显得尤为重要。

现代高精度流量计需要满足计量测试的精度要求,生产制造中也要用到精密切削加工技术,上海康汇研发生产的U-How®容积式旋转活塞流量计,属于精密加工计量器件,经过北京市计量检测科学研究院检测认证,精度达到1.0级。确保了流量计转子达到50万转次以上和腔体容积的稳定性,腔体及转子等主要部件,保证部件尺寸精度达到1μm以上。