1 引言

锂离子电池因具有高能量密度、快速充放的特性而获得广泛的应用,遍及大规模储能、电动汽车、以及各种电子产品。然而伴随着各个领域的发展,对电源能量密度的需求日益增高,现有的商业化锂离子电池体系难以满足需求。锂离子电池能量密度主要取决于电极材料体系。就负极材料来说,目前基于石墨的负极材料的容量已接近理论值,几乎没有提升空间,因此急需探索发展具有高比容量的实用负极来应对需求。

硅在常温下可以与锂通过电化学反应方式形成结构组成为 Li15 Si4 的合金,相应的比容量为3590 mAh/g,接近石墨电极容量的十倍。但是,单质硅作为锂电负极材料使用时,其锂化/脱锂过程中伴随着巨大的体积变化,引起的高强度机械应力应变导致材料粉化,使活性物质之间以及活性物质与导电剂之间失去接触,甚至从集流体脱落,从而失去活性;另一方面硅电极材料体积的变化会导致SEI膜的不断破坏与重建,进一步不可逆地消耗电解液和活性材料。这两种机制的作用,直接影响着单质硅材料的极低的充放电效率和循环稳定性而无法满足实际商业化应用需求。

针对单质硅负极材料充放电过程中伴随的巨大体积变化问题,研究者们提出了各种方法方案,如硅的纳米化,硅与其它材料复合以及结构调整,电解液添加剂和粘结剂的优选等。而其中基于核壳结构的设计从很大程度上可以缓冲体积变化,减少SEI膜的破坏重建效应,被认为是提高硅电极循环稳定性的有效手段。基于此,本文主要介绍了近年来核壳结构硅电极材料的研究进展,并提出了进一步的研究方向和应用前景。

2 核壳结构硅基电极材料

核壳结构硅基电极材料是通过化学或者机械手段将硅或者其复合颗粒采用另一种材料包覆起来而形成的特殊结构。为了降低应力变化,材料的颗粒都是基于纳米尺度。在此结构中,纳米硅核作为活性储锂介质。硅的纳米结构可以有效地降低硅电极材料充放电循环过程中的巨大体积膨胀/收缩效应。而纳米硅粒子表面包覆的壳材料则具有双重作用。一方面,凭借该材料缓冲硅在锂化/脱锂过程中巨大的体积变化,对硅纳米结构的缓冲进行进一步的补充,实现更好的体积变化缓冲;另一方面,壳材料也可以防止硅活性材料表面与电解质溶液的直接接触,避免电解液的化学和电化学分解,从而抑制电极材料在充放电循环过程中SEI 膜的持续重建。为了进一步优化核壳结构的硅电极材料的性能,又在实心核壳结构的基础上衍生出了一系列特殊结构,以下我们将针对各类核壳结构硅电极材料的结构特点、优缺点等进行分别介绍。

2.1 实心核壳结构

实心核壳结构是指活性材料以实心存在,在外层直接包覆其它材料。实心核壳结构是核壳结构体系中最基础的类型。这一结构设计的包覆层可以缓冲Si在锂化过程的体积膨胀,减少活性物质与电解液的接触,并防止纳米结构颗粒的团聚,而外壳包覆往往采用高导电性的材料,因此也有助于电极导电性的提升。实心结构又可以主要分为单壳和双壳结构两种 。

2.1.1 单壳结构

2.1.1.1 Si@C核壳结构

碳类材料具有价格低廉、容易获得、导电性好并且在充放电过程中体积效应小的特点,作为包覆层材料与Si形成核壳结构后能很好地改善Si负极的电化学性能。利用聚合物高温热解制备无定型碳包覆Si是比较常用方法之一。Luo 等通过溶胶凝胶法合成了间苯二酚-甲醛树脂(RF)包覆Si颗粒(粒径80 nm)作为前驱体,通过前驱体高温焙烧,获得了Si@ C核壳结构(图1)。这一结构电极材料与单质Si相比,其中的碳层能够抑制内核Si颗粒的体积变化,提高导电性并且减少Si与电解液的直接接触反应,因此Si@ C有更好的循环性能和库伦效率。

通过对反应物的量的控制,可以得到具有不同厚度包覆层的核壳结构。其中,厚度为10 nm的Si@C材料在电流密度为500mA /g下,经过500次循环后,仍有1006 mAh /g的比容量,库伦效率大于99.5%,电化学性能最优。这得益于厚度为10 nm的碳包覆层不仅能很好地缓冲充放电过程中的体积膨胀引起的内部应力,同时较薄的碳层有利于锂离子和电子的迁移。Li等研究了碳层与硅颗粒粒径关系对Si @C结构性能的影响,认为Si核的尺寸(D)与碳层的厚度(t)的比值对核壳结构的完整性起着重要作用。粗略估计可知当D/t>7.0时,Si@C结构在锂化时会发生破裂,而D/t<3.5时,则不会发生破裂。进一步研究结果表明,Si@C结构中D/t的比值不当时,容易在碳层内部产生应力,而非均相的锂化过程会加剧碳层内部的应力,破坏材料结构 。

2.1.1.2 Si@聚合物核壳结构

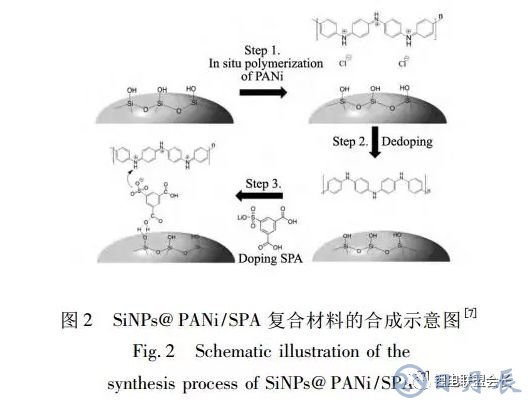

相比于聚合物高温裂解制备的Si@C核壳结构材料,导电聚合物包覆Si在低温条件就可以合成,并且聚合物特有的高弹性不仅可以缓冲Si体积变化,而且有助于包覆层材料在充放电循环过程中的结构完整性,更有利于保持电极结构以及SEI膜的稳定。常用的导电聚合物包覆材料主要有:聚苯胺、聚吡咯、聚噻吩等。Chen等通过球磨法将硅嵌入聚对苯撑( PPP) 基体中,制备了Si /PPP核壳结构。其中PPP为N型导电聚合物, 能够快速的传导锂离子,有助于高倍率性能的实现。该材料在充放电电流密度分别高达12A/g和16A/g时,可逆容量仍分别达到2079mAh/g与1670mAh/g。Tu等利用原位化学聚合的方法制备了Si/聚苯胺( PANi)核壳结构的复合材料,并研究了PANi含量对电池循环稳定性的影响。

其中,PANi含量为70wt%的电极材料在1C的电流密度下,经过100次循环后比容量为889.6mAh/g,容量损失为0.57%。此外,Lin等通过5-磺酸基间苯二甲酸(SPA)掺杂 PANi进一步对Si/PANI进行了处理,制备了SiNPs@PANi/SPA核壳结构材料(图2)。在这一结构材料中,SPA掺杂一方面提升了PANi的导电性,另一方面可以在Si与PANi之间以及颗粒之间形成强粘结力,因此在改善电极循环稳定性的同时,也避免了电极制备过程中导电剂和粘结剂的单一使用,减少非活性材料的使用, 有利于电池能量密度的提高。电化学测试结果表明,该材料在首次充放电循环时比容量高达3175mAh/g,在1000次循环后仍有950 mAh/g的比容量 。

2.1.2 双壳结构

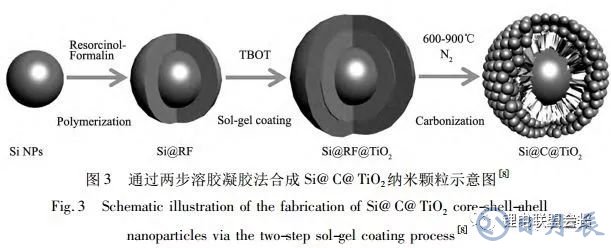

在单壳结构中,由于单一包覆层设计自身的局限性,往往不能显著地改善Si基材料的电化学性能。使用两种不同材料对Si颗粒进行包覆,可以弥补材料各自的缺陷,通过协同作用既可以缓存Si体积的膨胀,保持SEI的稳定性,也能改善电极的导电性。Luo 等利用两步溶胶凝胶法分别包覆间苯二酚甲醛树脂(RF)与TiO2得到Si@RF@TiO2前驱体,再经过高温碳化制备了Si@C@TiO2双层核壳结构(图3)。与未经包覆TiO2而直接碳化得到的Si@C材料相比,该材料的首次充电比容量得到提升,并且在经历700次充放电循环后仍然保持1010mAh/g的容量,循环性能得到了进一步的改善。

性能的提升一方面得益于Si@RF@TiO2前驱体碳化过程中,TiO2能有效的抑制RF的收缩,从而形成相对疏松多孔碳结构,不仅保持了良好的电子传导和锂离子迁移通道,并且多孔结构空间能够减缓Si的体积膨胀效应。此外,外层TiO2具有高机械强度,有利于材料维持结构的完整性与SEI的稳定,并且保证材料颗粒之间良好的接触 。Yang等以聚乙烯吡咯烷酮(PVP)为碳源,十六烷基三甲基溴化铵(CTAB)为模板制备了Si@C@SiO2复合材料。在该材料中,碳层与多孔SiO2共同作用避免Si与电解液的直接接触,并缓冲颗粒内部的机械应力,维持了整个电极材料结构的完整性。电化学测试结果表明,200 mA/g的电流密度下循环305次,材料平均每次循环的容量损失为0.03%,比单壳结构 Si@ C每次循环容量损失(0.22%)提高了7倍多。

制备双层核壳结构纳米材料往往需要多个步骤完成,操作复杂,成本较高。Jiang等通过简单的一步法成功制备了Si@SiOx@C 双层核壳结构。其中以聚甲基丙烯酸甲酯(PMMA)为碳源和氧源,直接将Si@PMMA高温处理后得到双层壳结构。该材料最外层致密的碳层能够防止电解液与活性物质的直接接触,而中间的包覆层既可以缓冲Si在锂化时的体积膨胀,又可以保持 Si核与碳层的紧密结合,保持整个材料结构在充放电过程中不被破坏。该材料在1000 mA/g的电流密度下,经过500次循环后仍有1030 mAh/g的可逆容量,平均每次的容量衰减为0.07%。

2.2 中空核壳结构

尽管实心核壳结构在一定程度上能够改善Si材料的电化学性能,然而在经历长期的充放电循环后,包覆层材料往往会由于经历反复的体积膨胀收缩而产生裂纹,丧失其初始设计的特有结构功能。因此,研究者在实心核壳结构的基础上,结合硅材料的应用环境制备了中空核壳结构电极材料。与实心核壳结构相比,中空核壳结构最显著的特征是活性材料内部呈现一定的空腔结构,能够为充放电过程中硅材料的体积变化提供缓冲空间。研究表明该结构能有效的降低材料内部机械应力造成的影响,从而提高了材料的循环性能。其中模板法是制备这一结构的代表性方法。具体以模板为核,通过沉积、组装、溶胶凝胶等手段在模板外形成Si材料(或前驱体)与包覆层,再经溶剂溶解或热处理除去模板形成空心结构。硬模板主要有碳、氧化硅等。根据模板形状的不同,中空核壳结构主要可以分为管状中空和球状中空两类 。

2.2.1 管状中空核壳结构

对Si基材料的一维化,可以减小充放电过程中Si颗粒的径向体积变化,并能在轴向方向加快Li + 的 迁移。管状中空核壳结构的制备通常结合静电纺丝与模板法。Wu等利用静电纺丝技术,以聚丙烯腈( PAN)为模板,制得了双层Si-SiOx中空核壳结构电极材料,并研究了SiO x壳层对Si核在充放电过程中体积变化的影响。通过借助SEM分析可得,该材料在2000次充放电循环后仍保持薄层的SEI膜结构,而与此形成鲜明对比的是Si纳米线和纳米管在200次循环后整个硅材料完全被SEI膜覆盖,无法清楚观察到纳米线或纳米管的本体结构。

相应的,制备的双层Si-SiO x中空核壳结构电极材料的电化学性能也明显优于Si纳米线和纳米管。性能的改进可归于SiOx层结构可以限制内层Si材料锂化过程汇总的向外膨胀,从而保持管状材料表面 SEI 膜的长期稳定,进而减小了不可逆容量损失,提高了库伦效率。同样地,Wang等研究发现自然氧化下的无定型纳米中空Si管在锂化过程中体积不会向内侧膨胀,而通过增加Si外层氧化物的厚度可以抑制Si层体积向外膨胀,使其向内部空间膨胀。

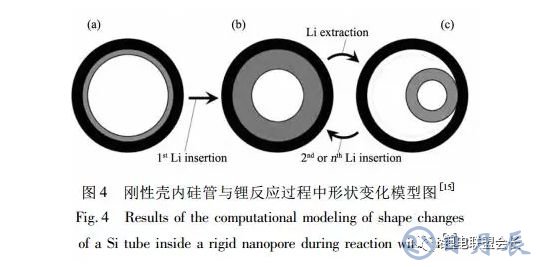

碳材料由于其机械性强,也能很好的限制Si体积向外膨胀,提高材料表面结构稳定性。Hertzberg等以氧化铝膜为硬模板,先后沉积碳与Si,随后用HF刻蚀得到碳包覆的中空 Si材料。研究表明,Si材料在首次脱锂时不会复原到最初的形态,而是与碳层内壁脱离并收缩为直径更小的中空Si纳米管,在随后的充放电循环过程中,中空Si纳米管只限于在碳纳米管内部膨胀和收缩,从而维持中空结构的稳定性(图4)。Wang等利用水热法获得ZnO纳米线模板,再结合化学气相沉积法(CVD)法制备得到碳包覆的Si纳米管阵列,并将其性能与未包覆的Si纳米管阵列性能相对比,结果表明包覆材料的循环性能明显提高,在100次循环后仍有2198mAh/g的放电比容量。进一步研究表明,中空结构中Si层的厚度也会影响材料的电化学性能,Si层越薄,在锂化过程对碳层产生的应力也就越小,同时内部预留的缓冲空间就越大,结构稳定性就越好 。

2.2.2 球状中空核壳结构

球状中空结构的制备相对管状中空结构要为简单。 Chen等以聚苯乙烯( PS)为模板,正硅酸四乙酯( TEOS)为硅源,合成了中空多孔SiO2,再经镁热还原得到中空多孔 Si( HPSi), 最后在其表面包覆一层银或碳,形成球状中空核壳结构电极材料。HPSi-Ag材料的首次放电与充电比容量分别为3762 mAh/g 与3146mA /g,同时与类似结构的HPSi-C相比, 该材料表现出更好的循环性能,这可归于Ag具有更好的导电性和机械强度,充放电过程中变形小,因而更有利于维持中空核壳结构的稳定。

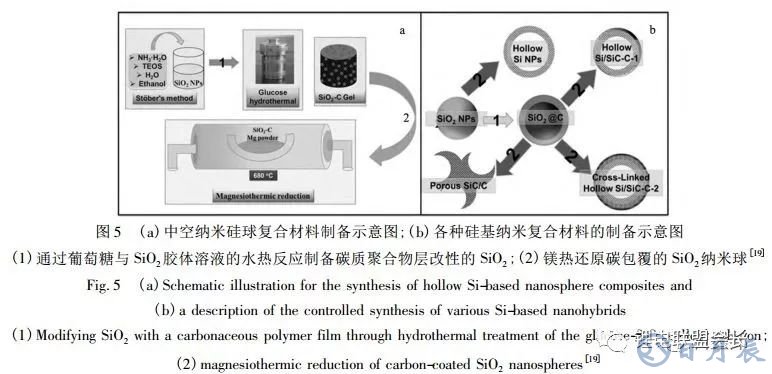

与之相似,Ashuri等利用类似的方法制备了中空Si( HSi),再将中空Si吡咯混合后高温碳化得到HSi@C材料。他们认为尽管银包覆HSi有着更优的电化学性能,但Ag包覆层在100次循环后壳结构开始破裂,而碳包覆层在负极材料中稳定性更好,实现包覆的方法多,成本低,总体更具有优势。Wen 等研发了一种由双层壳包覆的Si-SiC-C复合材料。如图5所示,该结构制备是分别以TEOS为硅源,葡萄糖为碳源,通过水热反应制备得核壳结构的SiO2@C,再经镁热还原,最后进过盐酸处理得到中空双层壳的核壳结构。

在该混合结构中,中空 Si内部的预留空间与中间层SiC协同作用,能有效的缓冲Si体积变化,保持SEI膜层的稳定;而外层的碳材料组成的交联网状结构有利于电子的传导,降低欧姆损失。其中Si含量为48.5%的Si-SiC/C-2在500mA/g的电流密度下,首次循环放电比容量为2340 mAh/g,库伦效率为72.9%,在80次充放电循环后容量为937mAh/g。

2.3 蛋黄蛋壳结构

与中空核壳结构类似,蛋黄蛋壳结构也是通过内部预留空间来缓冲Si在锂化过程中的体积变化,与中空核壳结构不同的是,该结构的预留空间位于活性材料与包覆层之间。其中外壳材料通常为碳材料,活性材料Si嵌入由壳材料形成的空心球中 。预留空间主要通过HF刻蚀SiO2模板(Stober法或直接氧化活性Si)获得。Tao等以SiO2为模板,甲苯为碳源,制备了蛋黄蛋壳结构的硅碳复合材料。该材料(含碳量63wt%)首次放电比容量与充电比容量分别为1788mAh/g与783 mAh /g,循环100周后容量保持率为 98%,每次循环的容量衰减只有0.02%。

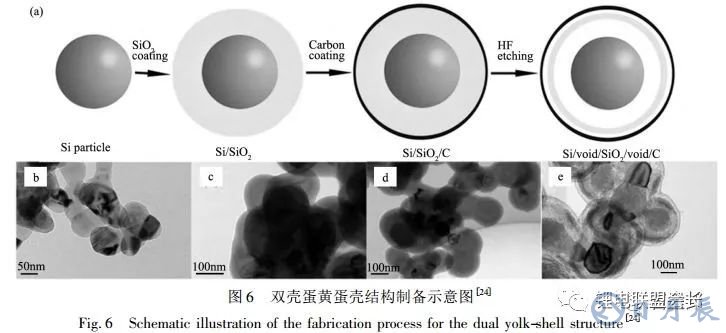

Yang等利用 Stober溶胶凝胶法分两次包覆制备得Si@SiO2@ mSiO2(多孔SiO2)结构,再以酚醛树脂为碳源,经纳米铸造后碳化后得到Si@SiO2@ mSiO2-C结构,最后用HF刻蚀合成了Si@ mC蛋黄蛋壳结构。该材料的多孔碳外壳有助于均质稳定的SEI形成,并加速活性物质浸润电解液,促进Li +的迁移,提高电池的倍率性能,其中在8.4%A/g的高电流密度下,容量保持率达62.3% 。除了直接将SiO2模板全部刻蚀外,还可以利用SiO2的非均质性,选择性的刻蚀模板。Yang等用HF选择性刻蚀 Si/SiO2/C复合材料,使SiO2壳外侧薄层(4~6nm)与内侧厚层(10~30nm)被刻蚀,形成Si/void /SiO2 /void /C双层蛋黄蛋壳结构(图6)。其中双层壳能高效阻止电解液与活性材料直接接触,并通过两次预留空间的缓冲,保证碳壳层的结构稳定,减少不可逆容量的损失。这种双壳结构材料在430次循环后比容量为956mAh/g,容量保持率为83% ,而Si/C实心核壳材料在前10周循环内容量则迅速衰减。

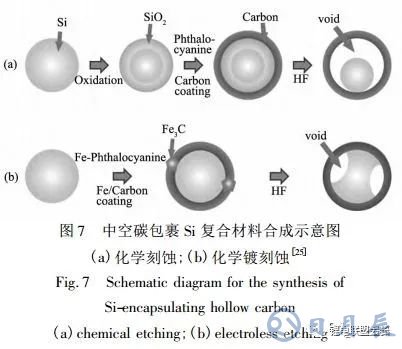

尽管蛋黄蛋壳结构的预留空间能够有效缓冲Si的体积膨胀,但活性Si与外壳之间主要通过点接触连接,增加了材料的电化学阻抗,并不利于高速的电子转移和Li +迁移。因此需要通过增大活性Si与壳的接触面积或改善活性Si的导电性来减小阻抗。Park等以铁酞菁为碳源和铁源包覆纳米Si,经过高温碳化之后再用HF对Si进行局部刻蚀,合成了中空碳包覆Si复合材料(图7 )。分析认为,Si与碳壳的接触为面接触,相比于点接触结构可以为锂离子和电子的迁移提供了更多的通道,改善了导电性。

该材料在经过50次循环后容量几乎没有衰减,而点接触材料在经过40次循环后容量迅速减小。Xie等选择多巴胺为碳源获得的碳来包覆Si核,随后刻蚀模板SiO2制备得到Si@C@void@C复合材料。电化学性能测试表明,Si@ C@ void@C结构材料的首次放电比容量为1910mAh /g,50次充放电循环后容量保持率为71%,而Si@void@C对应的值分别为1132 mAh/g 与66%.分析认为,额外的碳层能提升整个材料的导电性,此外,碳层很大程度上缓解了电解液对Si活性材料的侵蚀。除了通过Si复合材料颗粒内部结构调整的方法来减少电极的阻抗,还可将零维Si复合材料嵌入到一维或二维导电材料中,构建连续有序的结构,进一步从整体上改善电极材料的导电性。何大方等研究制备了Si/void/C/graphene 三维有序复合材料。

在该复合结构中,蛋黄蛋壳结构的Si/void/C颗粒嵌入在石墨烯层之间,更进一步的减缓了Si的体积效应,提升材料的导电性。其中该材料在4200mA/g 电流密度下,循环1000次后比容量仍高达1603mAh/g;在67A/g的高倍率下,比容量仍有310mAh/g,大倍率电流下的循环性能大幅提升。与之相似,Chen等利用溶胶凝胶法与静电纺丝技术结合制备得到嵌有Si/void/C颗粒的碳纳米纤维( CNFs)复合材料。该材料在200 mA /g的电流密度下循环100次后可逆容量为1020.7 mAh/ g,而在3.2 A/g的高电流密度下也具有良好的循环性能 。

在构造蛋黄蛋壳结构的过程中,SiO2的制备成本高,过程复杂。此外,氢氟酸为有毒物质,不利于实际的应用,所以模板与刻蚀液的选择尤为重要 。Zhang等选择以CaCO3 为模板,乙炔为碳源,通过CVD制备得C@ void@ Si蛋黄蛋壳结构。结果表明,该材料结构中的碳层分为两个结构部分,其中一部分碳对单质Si 颗粒进行包覆,而另一部分碳对硅碳复合物形成整体包覆,即形成了双层碳层包覆颗粒结构。测试结果表明,当Si含量为30wt%的时候,该材料在电流为250 mA/g下循环200次后可逆容量为1100mAh/g 。

这一材料中,CaCO3 的制备成本低,时间短,同时用稀HCl代替HF刻蚀更为安全、环保。Zhang等通过银镜反应在Si颗粒表面形成银层后,使用葡萄糖为碳源,FeSO4·7H2 O为催化剂前驱体,在其表面原位生长多晶石墨烯,随后再用HNO3 去除银模板层制备得蛋黄蛋壳结构的Si@void@graphene 复合材料。该材料电化学性能明显优于Si@void@amorphous carbon(未使用催化剂前驱体)复合材料。分析认为,多晶石墨烯相比无定型碳具有更好的抗变形能力,尤其是当预留空间不足以缓冲Si体积膨胀时,多晶石墨烯仍能保持结构的完整性,避免SEI膜的反复形成 。

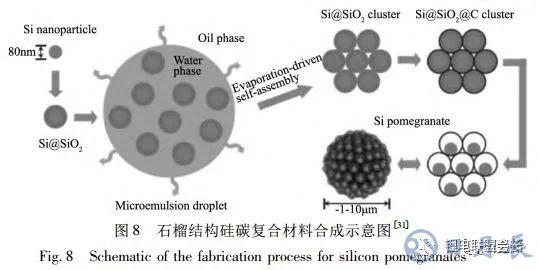

尽管蛋黄蛋壳结构中的孔隙很好地缓冲了Si的体积变化效应,但Si与壳之间的孔隙以及材料颗粒的纳米尺寸会使材料有更高的比表面积,更低的振实密度,产生高界面阻抗和高不可逆容量。Liu等通过二次造粒法制备了一种石榴结构的硅碳复合材料(图8)。该材料中蛋黄蛋壳结构的Si@void@ C经过组装并包覆碳层形成微米级的二次颗粒, 在维持电极材料缓冲空间的同时增大了颗粒的尺寸,减小了材料的比表面积。电化学性能表明,在0.5C电流下,1000次循环后容量保持率为97%,每次循环容量损失0.003%。

此外,该材料的体积比容量高达1270 mAh/cm3。与之相似,Pang等通过非模板法制备了一种石榴状结构的Si@C复合材料。在该材料中,聚丙烯腈( PAN)先包覆Si颗粒并乳化形成微米级颗粒,再经高温碳化后在Si颗粒周围形成了三维碳层结构,最后通过控制HF与Si反应时间调节Si颗粒大小,从而在碳层与Si颗粒之间产生空隙。其中经10 h处理的Si@C的首次充放电比容量分别为1727 mAh/g与1346mAh/g,循环稳定性明显优于未经HF处理的Si@C材料。这一基于石榴结构的Si@C复合材料,一方面采用纳米基元颗粒的结构设计提高电极材料的循环稳定性,另一方面又可以借助石榴型结构来保证高体积比容量的实现。

2.4 其它核壳结构

相较于中空核壳结构与蛋黄蛋壳结构,需要考虑缓冲空间的规整性,多孔Si核壳结构的制备合成更为简便。在多孔Si核壳结构中采用多孔结构的硅材料为核,合适的孔结构能有效的缓解Si的体积效应,从而维持结构的稳定性,提高电极材料的电化学性能。Zhang等使用Mg2 Si作为前驱体,经高温氧化,再通过CVD 在其表面沉积一层碳,最后经HCl处理,成功制备了多孔S /C核壳结构材料。该材料在400 mA/g电流下,经过 100次循环后容量为864 mAh/g,容量保持率为91.7%。

近年来,通过镁热还原氧化硅制备多孔结构Si的方法引起了研究者的关注。Zheng等通过 Stober法和镁热还原法合成了多孔Si球,再在其表面原位氧化聚合包覆一层聚噻吩,制备得到Si@聚噻吩(PTh)复合材料。该材料在1A/g的电流密度下循环500次后仍有 1130.5mAh/g的容量,甚至在8A/g电流密度下放电容量仍然可达451.8 mAh/g。这种优异的电化学性能得益于弹性包覆层与多孔结构能够有效地缓存Si体积变化,并加快电子传导和锂离子的扩散。Fang等利用静电纺丝技术制备得一维SiO2纳米纤维后,在其表面原位聚合形成一层聚多巴胺并碳化,再经镁热还原后用HCl浸泡得碳包覆的多孔Si复合材料。

基于SiO2与MgO去除形成的孔结构,活性Si在充放电过程中的体积膨胀效应大大减弱,且相互交联的碳纤维有利于电子与 Li + 的传导,从而改善了硅复合材料电极的循环稳定性与倍率性能。其中,在1A/g的高电流密度下,该硅复合材料在200次循环后容量为 546.9 mAh/g,而同样的情况下直接经镁热还原制备的Si纤维容量只有127.6mAh/g 。

除了以上较为常见的核壳结构外,还有一些特殊的核壳结构得到研究。 Xu等通过喷雾干燥和 CVD方法制备了西瓜形的 Si/C核壳复合材料。该结构中核部分是由嵌有Si颗粒的碳包覆层与片层石墨复合而成,壳部分是由乙炔气体沉积形成。其中,多级的缓冲结构以及微孔大大减缓了Si的体积膨胀,且片层石墨与碳层有助于活性Si的均匀分散以及电极高导电性的实现。此外,颗粒的微米化提升了材料的振实密度,其中纳米Si的振实密度为0.21 g/cm3 ,而Si/C复合材料的振实密度为0.88 mAh/g。

电化学性能测试表明,该材料的首次放电和充电比容量分别为695 mAh/g与620mAh/g,库伦效率为89.2%,500 次循环后平均库伦效率为99.8%。Zhang等利用双同轴静电纺丝技术制备得 Si /聚丙烯腈/聚苯乙烯@聚丙烯腈核壳结构的纤维,然后通过碳化得Si/多孔C@C的复合纤维材料。其中,由于聚丙烯腈与聚苯乙烯的热分解特性不同而在核内形成蜂窝状骨架的碳结构,Si 颗粒嵌在孔结构中。这一结构不仅预留了空间缓解 Si的体积膨胀,也促进了纤维内部的导电性。此外,外层致密碳层能防止电解液的渗透,维持纤维结构的稳定,降低材料的不可逆容量。

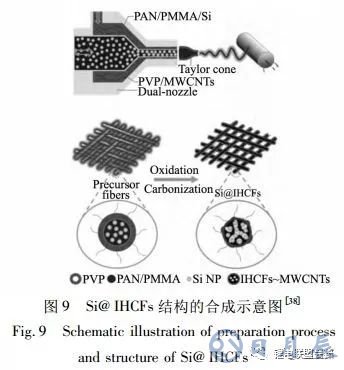

该材料在200mA/g电流密度下,经150次循环后容量由997 mAh/g降到703mAh/g,容量保持率为71%。Wu等也基于双同轴静电纺丝技术成功制备得Si/相互交联中空碳复合纤维材料(Si@ IHCFs) 。其中除了核结构为蜂窝状外,热塑性的聚乙烯吡咯烷酮( PVP)在热分解过程中能把纤维键合,形成蜘蛛网状的三维碳结构,有利于高效的电子传输(图9)。该材料在电流密度从0.2 mA/g增加到2 A/g时, 比容量可达743 mAh/g,而相同条件下未形成网状结构的Si@ IHCF比容量只有605mAh/g 。

3 总结与展望

具有超高比容量特性的锂离子电池硅基负极材料实际应用中面临的主要问题是充放电过程中的巨大体积变化对电极整体结构完整性保持带来的挑战,由此引发了活性材料脱离电极结构框架而失活、不可逆 SEI膜的不断破坏与重建对锂源的消耗以及电极导电性的降低,进而削弱电池的循环稳定性 。针对这一问题应运而生的核壳结构,通过对硅核材料和外壳材料的选择以及结构设计可以很好的缓解硅材料的巨大体积变化效应和其引发的相应问题,在一定程度上提高了材料的循环稳定性等综合电化学性能 。

这些结构设计举措对于实际可行的硅材料的应用和发展具有重要的参考价值和推进助动 。 但是相应的,这些具有特殊设计结构的电极材料的制备过程往往过于复杂,成本高昂,不利于大规模商业化的应用 ;同时新型的设计虽然可以在一定程度上解决体积膨胀问题,却带来了新的不利于实用的问题 。因此,未来的硅基负极材料研究应侧重于以下方面:

(1)为了抑制Si的体积效应,硅基材料颗粒尺寸往往控制在纳米尺度范畴,同时内部存在预留空间,从而减小了材料的振实密度,即电池的体积能量密度降低,不利于便携式电池的发展。所以在追求电池循环性能与高质量比容量的同时,应考虑低的体积比容量带来的负面影响;

(2)碳包覆是改善硅基材料电化学性能的主要方法,不同碳源得到的碳层结构不同,聚合物碳化也会引入其他的杂质原子,从而影响碳层的机械强度以及Li + 的嵌入脱出,所以应进一步探索包覆材料的具体作用机制;

(3)虽然设计的材料初始结构对于缓冲体积变化效应具有明显作用,但是在电池使用过程中的电化学和化学环境对于材料的作用及其对初始结构的破坏应深入考虑和验证,并进行更加有效的方法方案探索;

(4)空心和空腔结构虽然可以提供缓冲空间,但是却相应地减少了电子和锂离子的迁移通道,对于材料利用率和电池的倍率性能影响突出,应进一步探索在保留缓冲空间的同时保证电子通道和离子通道的结构设计方案;

(5)在对硅基材料改性的同时,匹配相符的导电剂与粘结剂也是至关重要。同时,开发双功能的具有粘结性的导电剂也将有助于提升材料的质量比容量。